煤化工塔内件除沫器在复杂工况下保障装置稳定运行的实践探讨

相关文章 2025-11-24

在现代煤化工装置中,气液分离质量直接关系到工艺稳定性、产品纯度与设备安全寿命。随着工艺流程大型化、操作参数高温高压化以及物性更为复杂化,传统分离元件已难以满足精细化控制要求。除沫器作为塔内件体系中的重要组成部分,承担着去除夹带液滴、控制泡沫层高度、减少携带损失和降低下游设备负荷的多重作用。从粗馏塔、精馏塔到脱酸、净化、洗涤等多个单元,合理选型和配置除沫器,不仅可以提升装置的传质效率,还能显著降低非计划停车风险。针对煤化工行业常见的粉尘、焦油、盐类结晶等复杂背景,除沫器的结构设计、材质匹配与安装维护方案日益受到关注,正逐步成为塔器设计与改造中的核心技术之一。

煤化工典型工艺场景下的除沫控制需求

在煤气化、合成气净化、甲醇合成、烯烃生产以及精细化学品制备过程中,塔器内部普遍存在高含量气液两相流且物性差异显著的工艺场景。煤气化后的粗合成气中往往夹带大量粉尘、细小焦油滴和溶剂雾沫,如果进入后续变换、净化与压缩环节,极易造成催化剂中毒、换热器堵塞和压缩机结垢振动,因此塔顶区域必须配置高效率除沫器,将液滴粒径和含量控制在严格范围之内。在脱硫脱碳等吸收塔内,溶液黏度、表面张力以及起泡倾向受工艺配方和杂质累积影响显著,局部气速波动会放大泡沫形成与夹带现象,增加溶液损失并降低吸收效率,这就要求除沫器能在大范围操作弹性内保持稳定捕集性能。对甲醇合成、下游精馏塔和精制塔而言,液滴夹带不仅影响产品纯度,也会带走可贵溶剂或活性组分,增加后处理负担。因此,在不同塔段、不同介质条件下选择合适型式的丝网除沫器、波纹板除沫器或高性能组合结构,可以针对性解决高气速、高泡沫体系和含固体系的分离难题,为煤化工全流程提供可靠气液界面控制手段。

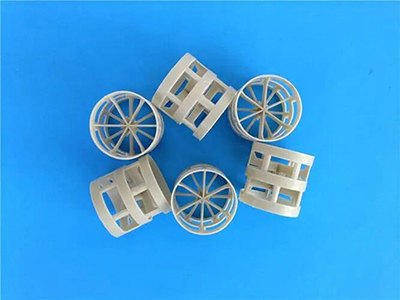

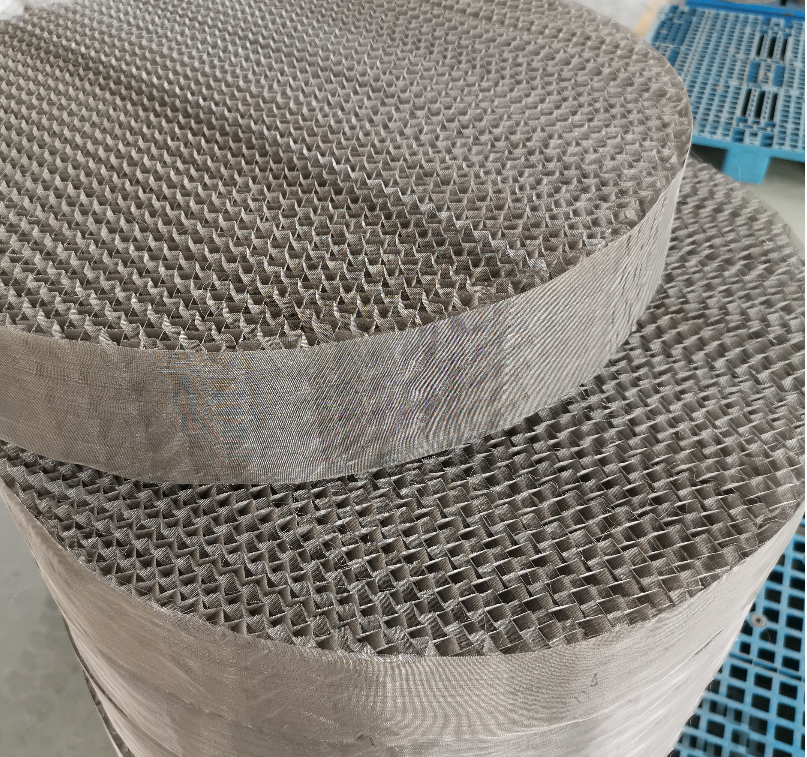

除沫器结构形式与性能特点对比

煤化工塔内使用的除沫器形式多样,其中丝网型、波纹板型及多级组合型较为常见。丝网除沫器以细金属丝编织成网垫,依靠撞击、惯性碰撞与表面张力作用捕集液滴,具有结构简单、阻力较低、适用范围广等特点,适合大部分常规气速和中低黏度介质。但在存在大量细微雾滴或操作气速接近泛点时,单一丝网结构容易出现穿透与再夹带,此时常会与折流板或格栅板组合使用,以增强分级分离效果。波纹板除沫器通过多次急剧转向和紊流强化,使雾滴在板面聚结后回流塔内,抗堵性能和耐高气速能力较强,适合含固工况或大负荷操作条件。对于煤化工中常见的高压合成塔和净化塔,可采用多层丝网叠加、丝网与波纹板组合等结构,在有限塔高内实现高效率捕集。设计过程中需要综合气速、液负荷、泡沫倾向、介质腐蚀性以及可能的结盐、结焦情况,对除沫器比表面积、层数、厚度、开孔率进行优化,以兼顾分离效率与压降控制。通过合理配置支承环、压紧装置与分块结构,还可以方便塔内检修与在线更换,在保证长期运行可靠性的同时减少检修时间。

在复杂工况下确保可靠运行的关键设计思路

煤化工塔内件除沫器面临的挑战,主要来自高温高压、强腐蚀、含固颗粒以及伴随结盐、结焦和树脂沉积等多重因素叠加。为保证长期稳定运行,设计阶段需从流体动力学、材料适配和可维护性三个维度统筹考虑。首先,塔截面气速应控制在除沫器推荐操作区间,通过适当放大塔径、优化塔板或填料层液泛特性,避免除沫器长期处于接近极限的高负荷状态。对操作波动较大的装置,可适当调整安全裕量,留出足够的非稳态缓冲空间。其次,在合成气、含硫介质和高含盐溶液场景下,需要选择耐腐蚀、耐氯离子应力腐蚀和耐冲刷的金属材质,必要时结合表面处理或复合结构,以延长使用寿命。对可能存在结盐和结焦的工况,可优先采用通道宽敞、流道转弯不易堆积的波纹板或格栅式除沫结构,并考虑设置冲洗管线和在线疏通措施。最后,在塔体结构设计中为除沫器安装、吊装与分块拆装预留合理空间,确保检修时可以快速定位堵塞与腐蚀位置,缩短停车周期。通过上述多角度协同优化,除沫器能在长期高强度运行环境中保持稳定捕集效率和低压降表现,为煤化工生产装置提供可靠的气液分离屏障。

除沫器在传质效率与能耗控制中的作用

在煤化工塔器传质过程里,除沫器不仅承担简单的气液分离功能,还直接影响塔板或填料层的工作状态与宏观能量利用水平。过度泡沫层和严重液滴夹带会导致有效传质面积下降,塔板效率降低,甚至出现下部塔段负荷不均,引发局部淹塔或干塔现象。通过在塔顶、关键中间塔段配置性能匹配的除沫器,可以显著减少气相中夹带液滴,把更多溶质交换过程限制在设计区域内进行,从而提高塔板或填料单元的利用率。与此同时,合理控制除沫器压降,有助于降低整个分离过程的能耗,对高压合成与多级压缩系统尤为重要。实践表明,采用高效低阻除沫器后,部分塔器可适当下调循环量或再沸热负荷,在保证分离精度的前提下实现蒸汽和电力消耗的同步下降。对下游换热器、压缩机和催化反应器而言,除沫器降低了液滴和固体颗粒的进入概率,减少了设备结垢和冲蚀现象,从系统视角看,相当于延长了大修周期并降低维护成本。由此可见,除沫器参数并不是简单附属条件,而应纳入整体传质效率与能耗平衡的统一设计框架中加以优化。

安装调试与运行维护的注意事项

除沫器在现场安装与投运过程中的细节控制,对其后续性能发挥影响显著。首先,现场需严格核对除沫器分块和支承环位置,确保与设计图纸一致,避免因安装错位导致局部缝隙过大,出现旁路气流绕过除沫器的现象。压紧装置要保证既能可靠定位,又不会对除沫器垫层产生过度挤压,以免金属丝网局部压实、压降升高甚至提前失效。装车前应对塔体内部进行清理,减少焊渣、金属屑和杂物残留,以降低初期堵塞风险。投运阶段需要关注塔顶压降、液位变化以及下游设备压差等运行数据,一旦发现压降异常升高或液滴带出增加,应及时判断是否与除沫器堵塞、变形或安装偏差相关,并制定检修计划。在长期运行中,针对含盐、含焦油和易聚合工况,可结合工艺安排定期进行在线冲洗或溶剂置换,延缓沉积物形成速率。检修拆卸时要做好标识和分块记录,避免复装时出现错位;对出现明显腐蚀、断丝、变形的部位应及时更换。在信息化水平较高的煤化工装置中,还可以通过在线监测塔内压降趋势、气体洁净度和关键设备振动情况,对除沫器状态进行间接评估,形成更加精细化的运行维护体系。

相关常见问题简要解答

1、如何判断塔内是否需要增设或更换除沫器

当装置运行中频繁出现塔顶产品含水、含油升高,下游换热器结垢加重或压缩机频繁液击保护动作,同时伴随塔顶压降波动和泡沫层异常增高时,应重点排查除沫器是否缺失、选型不当或已失效。通过比对设计工况与实际负荷,结合现场采样和内窥检查,可以综合判断是否需要增设或更换。

2、高气速操作条件下选择除沫器应注意哪些要素

在高气速工况中,需要关注除沫器的抗穿透能力和抗再夹带性能。通常可适当降低操作气速接近极限值的程度,选用多级组合结构或波纹板与丝网结合型式,并优化塔器进口流场,减少偏流和冲击。设计时还要留出足够安全裕量,使除沫器在负荷波动时仍然保持稳定分离效果。

3、含固、易结盐工况是否适合使用丝网除沫器

含固、易结盐工况并非完全不能使用丝网除沫器,但必须综合考虑堵塞风险和维护条件。若固体颗粒浓度较高或盐类结晶速度较快,可优先采用通道相对宽敞、易冲洗的板式或格栅式结构,必要时与丝网垫分级组合使用,并配套设计在线冲洗和定期检修方案,以保证分离效率和运行可靠性。