烟气净化塔内件除沫器提升粉尘雾滴去除效率净化排放空气质量

相关文章 2025-11-24

烟气净化过程是现代工业减排体系中的重要环节,其中净化塔结构设计与内部功能性部件的配置,直接影响到粉尘、酸性雾滴和可凝结颗粒物的去除效果。除沫器作为烟气净化塔内件中的关键构成,用于高效拦截夹带在烟气中的液滴与细微粉尘团聚体,从而降低烟囱最终排放中的含尘量与可见白雾。通过在塔体内设置合理形式的除沫装置,可以有效避免液滴夹带造成的二次污染和工艺损失,还能够保护后续风机、换热器及管路不受腐蚀。随着工业对稳定达标排放和提高环保安全系数的需求持续上升,除沫器在湿法脱硫、脱硝、酸雾净化、废气洗涤等领域的应用变得愈发普遍,其结构优化和选型匹配也成为工程设计阶段必须重点考虑的内容。

除沫器在烟气净化塔中的结构形式与工作机理

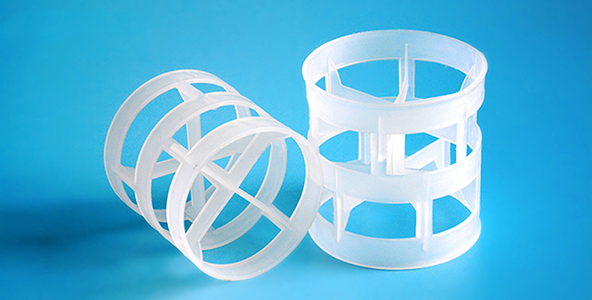

在实际工程中,烟气净化塔内的除沫器形式多样,以波纹板式、丝网式、折流板式和组合结构最为常见。波纹板除沫器通过多层折弯、变向通道,使夹带液滴在惯性碰撞及离心力作用下撞击板面并聚结成大液滴,再依靠重力回流到塔内液体区域。丝网除沫器则由多层金属网或塑料丝网叠合而成,形成高比表面积的多孔介质,烟气通过时液滴在纤维表面被截留并不断聚结,大液滴克服气流托力后向下落回液池。折流板式除沫器则通过多级折转形成复杂流道,加强液滴的碰撞与分离过程,适用于气速较高、液滴粒径分布较宽的工况。不同结构的除沫器,其分离机理主要包括惯性碰撞、拦截、扩散以及聚结沉降等物理过程,工程设计中需根据气体流量、操作温度、含尘量、液气比等参数进行合理组合,确保在低压降前提下稳定实现较高除沫效率。

除沫器在粉尘雾滴去除方面的性能特点与优势表现

除沫器在烟气净化塔中的突出作用体现在对微细雾滴与粉尘团聚体的高效截留能力。对于湿法脱硫、湿式除尘和洗涤吸收工艺,塔内液体循环往往产生大量细小雾滴,这些雾滴与粉尘或吸收反应生成物结合后形成可凝结颗粒,如若不被及时分离,将导致烟囱口出现明显“冒白烟”现象,甚至使排放口附近出现酸雾腐蚀与沉积问题。经过合理设计的除沫器可有效降低烟气夹带液含量,使出口液滴粒径和数量控制在严格范围之内,从而显著降低可见烟羽与颗粒物排放水平。除沫器的结构优化不仅提高对亚微米级液滴的捕集效率,还能在一定程度上促使粉尘在液滴表面凝聚,形成易于捕获的大颗粒,实现“液滴聚结与粉尘一并分离”的协同效果。通过选择耐腐蚀材料和优化支撑结构,除沫器可以在高湿、高酸、高盐分环境下长期稳定运行,减少堵塞和结垢风险,为运行单位带来更长的检修周期和更低的运维成本。

在典型工业场景中的配置方式与运行应用特点

在冶金烧结、钢铁炼焦、电力燃煤、化工生产和垃圾焚烧等行业,烟气中往往含有较高浓度的粉尘、酸性气体和可溶性盐类,常采用湿法净化塔进行综合处理。净化塔通常设置喷淋级、填料级和除沫级,不同功能区协同完成吸收反应与物理分离。在此类装置中,除沫器常位于塔顶或接近出口处,用于对喷淋区和填料区产生的夹带液进行最终拦截。对于粉尘含量较高的工况,工程上会采用多级除沫设计,即在较下部设置粗效折流板除沫器,对大颗粒液滴和粉尘团聚体进行预分离,在上部配合高效丝网或波纹板除沫器,对剩余细雾滴实施深度截留。针对烟气量波动较大或工况变化频繁的系统,还需要在设备选型和布置上预留一定安全余量,使除沫器在高负荷启停、短时冲击工况下仍能保持稳定效率,避免液滴被吹脱。对于存在结晶倾向的废气,如含氯盐、硫酸盐等工况,可通过优化除沫器间距、增加冲洗管路、选择耐结垢材料等方式,降低沉积风险,保证塔内件长期保持通畅。合理的安装方式和检修维护通道,也是工程设计阶段需要重视的内容,以便在停机窗口期快速清洗或更换模块,缩短系统停运时间。

对环境排放控制与设备安全运行的重要作用

在当前日益严格的大气污染物排放标准下,烟气净化塔内的除沫器不仅关系到粉尘与雾滴的去除率,更直接影响到企业整体环保绩效和社会形象。高效除沫可以显著降低烟气携带的酸性雾滴浓度,减少对周边环境和建筑设施的腐蚀,抑制酸雨和可吸入颗粒物的形成。对于含有氯化氢、二氧化硫、氟化物等污染物的废气,液滴夹带常常会将尚未完全中和的腐蚀性溶液带出塔外,这不仅导致吸收剂流失,还会对后端风机叶轮、烟道和烟囱内衬造成持续腐蚀,缩短设备寿命。通过在关键位置配置性能匹配的除沫装置,可有效减少溶液携带,降低腐蚀速率,延长烟道和风机运行时间,同时减少因液滴冲蚀引起的振动和噪声问题。除沫器在减少可见白雾、控制排放口湿度和温度方面亦具有积极作用,有助于缓解“远距离水汽凝结”造成的视觉污染现象,使排放更趋稳定、柔和。对于需要在线监测的排放口,除沫器还可以改善采样气体的状态,使监测结果更加稳定可靠,有利于对环保设施运行情况进行准确评估和管理。

选型设计与维护管理中的关键思路与实践经验

针对不同工艺系统,除沫器的选型需要综合考虑气速、塔径、操作压力、含尘特性和液体性质等因素。通常在设计阶段,会通过经验公式或模拟计算确定最佳操作气速范围,在保证足够分离效率的前提下控制压降和能耗。波纹板和丝网结构对细雾滴分离效率较高,但对粉尘负荷较敏感,因此在粉尘浓度高或结垢倾向明显的场合,宜配合折流板预除沫,以减轻主除沫器的负担。在材料选择上,不同工况可选择不锈钢、玻璃钢、聚丙烯或聚氯乙烯等耐腐蚀材料,既要满足耐温耐腐蚀要求,又要兼顾重量、强度和加工安装难度。运行阶段的维护管理同样不容忽视,需通过合理布置冲洗喷嘴、定期检查压降变化和排放状况,判断除沫器是否出现堵塞、损坏或变形。一旦发现压降异常升高或出口烟气含尘、含雾增大,应及时安排检修和清洗。通过制定完善的停机检修制度与巡检记录,可积累针对不同工况的维护经验,为后续装置改造和新项目设计提供可靠数据支撑。工程实践表明,重视除沫器的生命周期管理,不仅能够保持烟气净化塔的稳定性能,还能在长期运行中显著节约药剂、能耗和材料费用,实现环保与经济效益的统一。

1、除沫器对减少烟囱白雾现象有多大作用

除沫器能够显著减少夹带液滴和细微酸雾,使排出口烟气中的可凝结颗粒物大幅下降,从而减轻白色烟羽和水汽凝结现象。在设计合理、运行稳定的条件下,对可见白雾的削减效果十分明显。

2、除沫器堵塞后会带来哪些影响

除沫器发生堵塞会导致塔内压降升高、风机负荷增大,可能引起系统风量不足,影响脱硫、吸收等反应效率。同时夹带液增加,烟囱排放中粉尘雾滴含量上升,腐蚀与污染问题加剧,因此必须及时清洗和检修。

3、如何判断净化塔内除沫器配置是否合理

通常可从压降水平、出口烟气含尘与含雾监测数据、烟囱可见排放状态以及运行稳定性等方面综合判断。如果在设计工况下压降适中、排放指标长期稳定达标、白雾较轻且装置少有频繁检修,就说明除沫器配置较为合理。