腐蚀性介质条件下稳定运行的塔内件除沫器设计与使用实践

相关文章 2025-11-24

在现代化工、冶金、制药以及精细化生产过程中,处理高腐蚀性介质的塔设备数量不断增加,上部空间的气液分离质量直接影响产品纯度、设备安全与系统能耗。除沫器作为塔内件的重要组成部分,承担着阻截夹带液滴、降低泡沫夹带、保护后续压缩机和换热器的功能。当介质具有强酸、强碱或含有氯盐、含氟离子、有机酸等腐蚀组分时,传统碳钢或普通不锈钢除沫装置容易出现点蚀、缝隙腐蚀和应力腐蚀开裂,导致除沫效率下降甚至结构失效。因此,针对腐蚀性介质工况开发具有优良耐蚀性、结构稳定且便于维护的塔内件除沫器,对保障装置长周期运行和提升整体经济性具有重要意义。

结构形式与适用工况概述

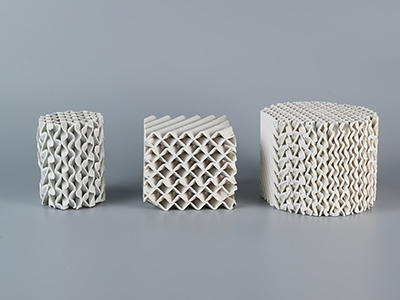

在腐蚀性介质塔器中使用的除沫器,常见结构包括丝网除沫器、折流板除沫器、波纹除雾板以及综合考虑耐蚀材料和高效结构后的组合型装置。丝网除沫器利用细丝织成的网垫对液滴进行惯性碰撞与聚结,适合液滴粒径较小、气速中等的精馏、吸收和脱酸塔。折流板除沫器通过多次改变气流方向,使液滴在挡板表面碰撞聚结,适合气速较高、液滴粒径相对较大的吸收净化系统。波纹除雾板在复杂腐蚀体系中应用较多,通过波纹通道及液体回流结构,实现对高负荷气体的稳定分离。对于含有强酸雾或氯化氢、硫酸雾、氟硅酸雾等工况,除沫器需兼顾耐蚀性、分离精度与防堵性能,常根据塔径、处理气量、允许压降以及现场检修条件,进行定制化的结构布置和分块设计,以减少安装难度并提升整体运行可靠性。

耐酸碱材料选择与防腐策略

腐蚀性介质塔内件除沫器能否长期稳定运行,耐酸碱材质的选择至关重要。针对无机强酸系统,可采用高合金不锈钢、双相不锈钢、镍基合金等金属材料,并在结构设计中降低缝隙和应力集中部位,以减少局部腐蚀风险。在强碱或含氯碱性溶液体系中,往往更关注应力腐蚀开裂和氢脆问题,合理选择材质配比与热处理工艺成为核心环节。对于含氟、强氧化性酸雾以及高氯离子环境,工程实践中大量使用聚四氟乙烯、聚偏氟乙烯、玻璃钢、碳化硅等非金属或复合材料制作除沫元件及支撑结构,既避免金属腐蚀,又兼顾质量轻与加工灵活的优势。为提高运行寿命,除沫器与塔壁、支撑环之间的连接区域常采用衬里、衬塑或喷涂耐蚀涂层的方式进行过渡保护,并在设计阶段考虑不同材质之间的热膨胀差异,防止温度波动导致连接松动或开裂,从而保证在酸碱交替、温度周期变化条件下依然保持良好密封和结构完整性。

传质过程中的除沫性能与运行稳定性

在腐蚀性介质塔器中,除沫器不仅要完成液滴高效分离,还要尽量降低对塔内传质效率的影响。合理的结构设计会结合气速分布、液相负荷与操作弹性,选择适宜的比表面积、孔隙率和厚度,使气流通过除沫层时形成均匀速度场,避免局部高速冲刷造成液滴再夹带。对于多级塔板或规整填料塔,应通过水力计算和模拟分析,控制除沫器前后压降,确保塔内液体停留时间和气液接触界面不被破坏。腐蚀性介质往往伴随盐类结晶、胶体颗粒、焦油等杂质,为防止除沫器堵塞,需要在设计中预留冲洗喷淋口或在线蒸汽吹扫装置,通过定期冲洗保持通道畅通。结构分块设计与快速拆装形式有助于减少检修时间,提升开车与停车过程中的灵活性。对关键装置可配合差压监测与气体含液在线检测,当压降异常升高或出口含液量超限时及时预警,避免除沫失效导致下游设备腐蚀和系统波动,从而实现长期稳定运行。

典型工业场景与应用效果说明

在酸雾净化塔中,烟气经过洗涤后携带大量细微酸雾,如硫酸雾、硝酸雾等,如果不经有效除沫直接排放,将对周边环境和排气管道造成严重腐蚀。配置耐酸碱除沫器后,可将出口气体的含液量控制在较低水平,明显减少冷凝液在管道内的二次腐蚀。氯碱、电镀与表面处理行业中,氯化氢、氯化物及含氟酸雾常对冷却器和风机叶轮造成严重损伤,通过在塔顶安装耐蚀丝网或波纹除沫装置,能有效阻截酸性液滴,延长下游设备的检修周期。在高盐分、含固体颗粒的冶金烟气处理与湿法冶金工艺中,常见结晶盐类在塔内积聚,通过选用耐磨耐蚀的复合材质折流板和易清洗结构形式,可兼顾除雾效率与防堵能力。实践表明,经过合理设计的腐蚀性介质塔内件除沫器在稳定运行数年后,仍能保持较高的分离效果,减少塔顶返混和液体夹带,从而提升整体生产系统的安全性和经济效益。

安装维护要点与寿命管理策略

为了保持腐蚀性介质塔内件除沫器的长期性能,现场安装与后期维护不能忽视。安装时应严格控制除沫器的水平度和密封性,避免出现旁路缝隙造成气体短路,影响除沫效率。支撑梁、支撑环以及定位件需要与塔体结构合理配合,保证在温度波动、压力变化和操作震动下不发生位移。针对复合材质或非金属除沫元件,搬运和吊装过程需避免撞击和过度弯折,防止产生暗裂纹或分层。在运行阶段建议制定周期性的检查计划,通过人孔观察、内窥检测、压降趋势分析等方式评估除沫器状态,发现局部腐蚀、变形或堵塞时及时处理。对于长期处于强酸强氧化环境的工况,可在检修期对除沫元件进行抽检,检测材料性能和厚度变化,以评估剩余寿命并制定更换周期。通过系统化的寿命管理策略,既能充分发挥耐酸碱除沫器的投资价值,又能在预防性维护中降低突发停工风险。

常见问题解答

1、腐蚀性介质塔中如何选择合适的除沫器结构形式

回答

在气速较高、液滴粒径偏大、含有一定固体颗粒的工况,折流板或波纹除雾板结构更有利于保证通道畅通和运行稳定;在需要高分离精度、气速中等且液滴粒径较小的精馏或吸收过程,丝网除沫器更容易实现低含液量排放。综合考虑塔径、气量波动范围、允许压降和检修条件,通过工艺计算和工程经验确定最终结构形式,可获得更合理的运行效果。

2、耐酸碱除沫器的材料选择需要重点关注哪些因素

回答

材料选择应结合介质成分、酸碱度、温度、含氯含氟离子浓度、氧化还原环境等因素综合判断。对于强酸强氧化及高氯环境,往往采用高合金金属与氟塑料、玻璃钢等复合方案;在强碱和含盐结晶工况中,则需兼顾应力腐蚀、点蚀与耐磨性。同时还要考虑材料加工性、重量、成本与现场维修便利性,确保除沫器在整个寿命周期内维持稳定性能。

3、如何判断腐蚀性介质塔内件除沫器是否需要检修或更换

回答

可通过塔顶压降、出口含液量、下游设备腐蚀情况以及生产负荷稳定性综合判断。当除沫器前后压降持续升高、出口气体含液量明显上升或下游换热器、管道腐蚀加剧时,往往意味着除沫器堵塞、损坏或效率下降,需要停塔检查。若在内窥或现场检查中发现元件结构变形、局部穿孔、材料老化严重,应根据损伤程度决定局部修复或整体更换,以保证后续长期安全运行。