氯化聚氯乙烯泰勒花环在化工中和塔中的无残留中和应用

相关文章 2025-11-17

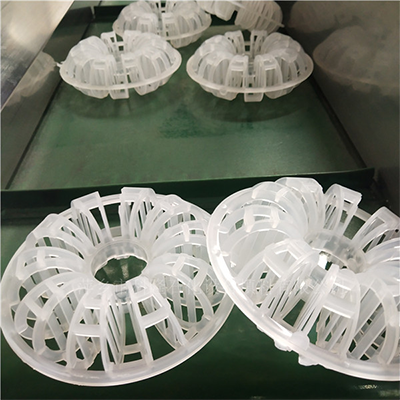

氯化聚氯乙烯泰勒花环作为新一代高性能化工填料,在酸碱中和塔、尾气吸收塔以及废水中和装置中得到广泛应用。其材料基体采用氯化聚氯乙烯,通过结构优化形成泰勒花环几何外形,兼具较高的耐腐蚀性与良好的传质性能。对于追求中和反应完全、残留离子浓度低以及后续处理负荷小的工业系统,这类填料能够在保证操作稳定的前提下明显提高中和效率,降低能耗与运行成本。尤其在多级中和塔、复合酸气中和、含氯离子体系中和等工况下,其性能优势更为突出,逐步成为新建与改造项目的重要选型方向。

氯化聚氯乙烯泰勒花环的材料特性与结构优势

氯化聚氯乙烯泰勒花环以氯化聚氯乙烯为基础材料,该材料本身具有较高的氯化程度,分子链极性增强,耐酸碱、耐氧化性大幅提升,在含氯化物、含硫化物、含氮氧化物等复杂腐蚀介质中表现稳定。相较于传统非氯化塑料填料,其在强酸、强碱以及含卤体系中的耐应力开裂能力更好,使用寿命更长,可显著减少中和塔的检修停机频率。在高温中和场景中,氯化聚氯乙烯的热变形温度高于一般聚氯乙烯,配合合理的填料壁厚和加强筋设计,可在较高操作温度下保持结构完整性与几何稳定性。

从结构上看,泰勒花环采用带开孔的环状结构,多层弯曲叶片相互交错,形成大量空隙和湍流区。液体沿花环表面和内部通道流动,在重力与表面张力作用下形成连续液膜;气相则在流经花环间隙时反复改变流向,气液接触界面被不断更新,显著提高传质驱动力。由于花环的比表面积较大,同时空隙率保持在较高水平,可有效降低塔内压降,减少风机或循环泵的能耗。填料表面微粗糙结构有利于液体润湿,减小干点区域,保障中和反应在塔截面范围内均匀进行。整体结构强度配合合适的堆积方式,可避免运行中产生严重填料压实与通道化现象,稳定维持中和塔的水力分布。

中和塔典型应用场景与工艺适配性

在工业酸碱中和系统中,氯化聚氯乙烯泰勒花环主要应用于烟气中和塔、废水中和塔以及多功能中和吸收塔。对于含氯化氢、二氧化硫、氟化氢等酸性气体的尾气治理,中和塔通常采用碱性溶液循环喷淋,通过填料层强化气液接触,使酸性组分充分溶解并被中和。泰勒花环良好的液体分布与保液能力,可使碱性溶液均匀覆盖填料表面,降低局部酸雾穿透的风险,确保排放口酸性污染物浓度稳定达标。针对含氯盐、硫酸盐混合体系的尾气治理,该类填料在结晶盐析工况下仍能保持表面较好的润湿性和抗结垢性,便于定期反冲洗与在线维护。

在废水中和场景中,氯化聚氯乙烯泰勒花环适用于酸性或碱性废水的连续中和装置,尤其适合含氯离子、硝离子、硫酸根离子等多组分体系。废水从塔顶或侧面进入,经分配后自上而下通过填料层,与自下而上的中和剂溶液或中和气体接触。泰勒花环多通道流动特性使液体在塔内停留时间可控、流态较为稳定,适合配合在线pH监测与自动加药系统,实现中和过程精细调节。在需要高去除率、严格控制残留酸碱度的工艺中,通过调整填料层高度、比表面积、喷淋强度与循环量,可实现中和塔出水pH波动小、残余离子浓度低的目标,为后续生化或膜处理工段创造良好条件。

对于集吸收、中和、冷却为一体的多功能中和塔工艺,氯化聚氯乙烯泰勒花环具有适配性强的特点。其较低密度减轻塔体荷载,适合大直径、高塔板数的塔型设计;较小的压降低位差使装置能够在较宽的流量范围内稳定运行,便于应对间歇排放、波动工况以及装置启停。通过与高效液体分布器、再分布器和气体均布装置配合,可进一步提高塔内传质利用率,使有限塔高内获得更高的中和效率和更充分的反应程度。

中和反应无残留的实现机理与运行优势

在追求中和反应无明显残留的工业系统中,核心目标是使酸碱反应充分接近化学计量平衡,同时避免局部过量投加与未反应区域。氯化聚氯乙烯泰勒花环通过其结构和材料特性,在多个层面支持这一目标的实现。首先,大比表面积与高空隙率共同作用,可在有限塔高内提供充足的有效接触界面,缩短中和平衡所需接触时间。在适当的液气比条件下,酸碱组分在填料表面形成连续混合的薄液膜,扩散路径缩短,反应速度显著提高,从而减少中和不彻底导致的残留离子。

其次,泰勒花环的几何构型能够削弱通道化现象。气液两相在复杂通道和多次转向中形成较强湍流,避免部分区域处于“死角”状态。结合正确的塔内液体分布设计,可使塔截面负荷分布更趋均匀,减少因局部负荷过高或过低引起的pH偏差。氯化聚氯乙烯材质表面能适中,不易产生厚重固定污垢层,可降低长期运行后填料表面活性面积衰减的幅度,保障中和塔在全寿命周期内维持接近设计水平的传质能力。

在过程控制层面,稳定的水力特性有利于在线调节系统发挥作用。当填料层阻力变化较小、塔内液位和循环流量波动较低时,pH自动控制系统能够更准确地响应进料波动,实现中和剂精细投加,减少过量投加造成的碱耗或酸耗,并降低出水过度碱性或酸性的风险。通过合理配置泰勒花环填料高度与分段中和方式,可以逐步逼近目标pH区间,使出塔介质在多个控制点上都保持稳定,从现场运行角度接近“无残留”的技术要求。

工程设计与选型要点及维护策略

在实际工程设计中,选择氯化聚氯乙烯泰勒花环作为中和塔填料时,需要综合考虑介质性质、设计处理量、允许压降以及预期中和深度等因素。针对强腐蚀性或高盐度体系,宜优先考虑较高氯化程度的材料配方,同时在设计中适当提高安全系数,以应对长期浸泡、温度波动及可能存在的氧化性成分。填料规格选择方面,可根据处理目标与塔径大小确定合适直径和比表面积,通常在追求中和无明显残留的精细化工与电子化学废气处理场景中,更倾向采用中小规格填料,以提升界面更新频率和传质效率。

水力负荷与液气比是中和塔运行稳定的重要参数。设计阶段需结合厂区风机能力、循环泵扬程和能耗指标,计算允许压降范围,在此基础上通过选取合理填料层高度与多层组合布局,使塔内压降分配均衡。对于易结垢工况,可预留检修人孔、反冲洗管路和在线清洗接口,配合定期冲洗,防止结晶盐与胶体物质在填料表面长期积聚。氯化聚氯乙烯材质相对于金属填料耐腐蚀性更强,清洗过程中不易因化学清洗剂而损伤表面,可采用弱酸、弱碱或表面活性剂溶液进行短时循环清洗,以恢复填料润湿性能。

在运行维护方面,应定期监测塔进出口pH、导电度、压降以及循环液浊度等关键参数,结合现场取样分析,判断中和过程是否存在残留风险。若发现出水pH波动增大或酸碱中和剂消耗异常,可通过检查喷淋系统、填料层堆积状态与液体分布器工作情况,定位问题根源。由于氯化聚氯乙烯泰勒花环重量轻、结构相对坚固,更换和局部抽检较为方便,可在装置短暂停机期间快速完成拆装与复位,降低对生产节奏的影响。

1、氯化聚氯乙烯泰勒花环适用于哪些中和塔工况

回答

氯化聚氯乙烯泰勒花环适用于酸性尾气中和塔、碱性尾气调节塔、废水连续中和塔以及多功能中和吸收塔等工况,特别适合含氯化物、含硫化物和多组分复合酸碱体系,对要求中和反应充分、残留低和长期稳定运行的装置具有明显优势。

2、如何借助泰勒花环提升中和反应无残留效果

回答

在设计中通过合理选择填料规格和填料层高度,配合精确的液体分布和适当的液气比,使中和剂与被处理介质在泰勒花环表面形成均匀、连续的液膜和湍流接触界面,再结合在线pH自动控制与阶段性中和布置,就可以显著降低未完全反应的酸碱残留,实现更接近目标值的稳定排放。

3、中和塔使用氯化聚氯乙烯泰勒花环的维护要点有哪些

回答

运行中应定期监控塔内压降、进出口pH及循环液状况,发现压降异常升高或pH波动时及时检查填料层和喷淋系统;针对易结垢工况,按计划进行反冲洗或短时化学清洗,防止结垢影响传质效率;在停机检修时适度抽检填料完好性和润湿情况,必要时更换局部老化或损坏的填料,以确保中和塔长期保持高效稳定的运行状态。