增强聚丙烯泰勒花环在石油炼制分离装置中的高效应用价值

相关文章 2025-11-17

在现代石油炼制分离装置中,传质分离效率直接关系到装置能耗、水耗与产品质量。随着原料性质日益复杂、装置大型化和节能降耗要求不断提高,塔内填料的性能愈发受到重视。增强聚丙烯泰勒花环凭借优良的力学性能、耐腐蚀性与低压降特征,逐步在常减压蒸馏、真空蒸馏、溶剂脱油、芳烃精制、轻烃分离等环节中得到广泛采用。该类填料在满足工艺设计对传质单元数、压降、处理量以及操作弹性等指标方面展现出明显优势,为实现稳定长周期运行提供可靠保障。本文围绕增强聚丙烯泰勒花环的结构特点、性能优势及其在石油炼制分离过程中的应用场景进行系统阐述,并结合实际工艺需求说明其在塔器设计和改造中的重要作用。

结构特点与材料性能对分离过程的支撑

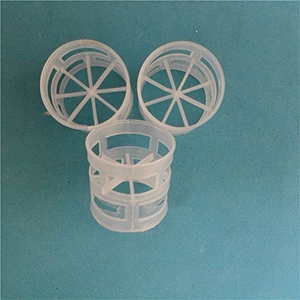

增强聚丙烯泰勒花环属于规整几何形状的散堆填料,以聚丙烯为基体,通过添加增强改性成分与优化注塑工艺实现更高的强度与耐温等级。其立体花环状结构具有多向弯曲叶片和孔槽,能够形成均匀分布的气液接触界面,使液膜持续更新,减弱沟流与干点现象,提高塔内传质效率。同等塔径条件下,增强聚丙烯泰勒花环的比表面积较传统普通塑料散堆填料更大,而空隙率保持在较高水平,有利于气相通过,降低沿程压降,减少压缩机或循环泵能耗。

在材料性能方面,增强聚丙烯具有良好的耐酸、耐碱、耐盐类介质能力,尤其适合含硫、含氯、多酸性组分以及含微量无机盐的石油馏分分离工况。与金属填料相比,其在腐蚀性介质中不易产生点蚀与应力腐蚀开裂,延长塔内件使用寿命,降低检修频率和备件成本。增强改性后,聚丙烯的耐温范围可覆盖多段常压和部分真空塔顶、中段操作温度,满足多数中低温石油炼制分离塔的工艺要求。结构强度的提高还可有效抵御装填、启停、液泛与脉动工况下的机械冲击,避免填料破碎导致压降骤增或液体分布恶化,从而保证塔内长期维持设计传质性能。

在石油炼制分离装置中的典型应用场景

在常压与减压蒸馏装置中,增强聚丙烯泰勒花环多用于塔顶轻馏分和部分中间馏分的分离区域。这些区域温度相对适中,介质中含有一定量的腐蚀性杂质,对填料耐腐蚀和抗结垢性能提出要求。采用增强聚丙烯泰勒花环后,塔顶冷凝回流段气液接触更加充分,有助于提高汽油、石脑油与轻柴油馏分的切割精度,减小交叉污染,提升产品辛烷值和闪点等关键指标。在减压塔中,其可布置在较低温度的轻真空瓦斯油分离区,提升真空馏分的质量与产率,为后续加氢裂化、催化裂化提供优质原料。

在溶剂脱油、减黏与蜡油精制工艺中,增强聚丙烯泰勒花环可应用于溶剂回收塔、溶剂脱除塔及部分抽提精馏塔。此类装置常涉及芳香烃、酮类、醇类、混合溶剂等多组分体系,要求填料具有良好的润湿性与稳定的液体分布特性。泰勒花环花瓣状的弧形筋条能够引导液体沿多个方向蔓延,形成均匀的液膜与液滴,减小塔内死区和短路,降低溶剂夹带与损失,提升溶剂循环利用率。在部分轻烃分离、液化气净化及含硫轻馏分的精制塔中,该填料也凭借低压降与耐含硫介质能力获青睐,使装置在高回流比与较大负荷波动条件下仍能保持稳定操作。

对旧塔改造而言,增强聚丙烯泰勒花环可替换部分旧式散堆填料或金属填料,在不改变塔径的前提下提高有效传质单元数。通过优化填料层高度、分布器形式及操作参数,可在有限空间内增加处理量或提高分离精度,为装置节能降耗和产品升级提供经济可行的技术路径。这种灵活的改造方式在老旧石化装置升级过程中具有现实意义。

性能优势与满足工艺设计要求的关键因素

从工艺设计角度看,石油炼制分离塔对填料的要求主要体现在高传质效率、低压降、宽操作弹性和良好的抗污堵能力。增强聚丙烯泰勒花环通过合理的几何结构和材料组合,有效兼顾了这些关键指标。其三维开孔结构使气相在通过填料层时形成分散的气流束和旋转流动,液相沿填料表面形成连续薄膜,并在转折处产生液滴更新,从而提高相间接触面积和传质推动力。比表面积与空隙率的平衡设计,使得在相同塔径与装填高度条件下,可以获得较高的理论级数,而压降却保持较低水平,有利于真空系统和常压系统的能耗优化。

在操作弹性方面,增强聚丙烯泰勒花环能够在较宽的气液负荷范围内维持稳定的液体分布和气相通道结构,不易发生液泛、雾沫夹带等现象,适应装置启停、负荷调整及进料性质波动等工况。同时,聚丙烯材料表面较为光滑,结垢和积盐不易牢固附着,结合合理的冲洗措施可降低堵塞风险,延缓压降上升。对于含细小固体杂质或胶质、沥青质倾向较高的介质,增强聚丙烯泰勒花环的轻质特性也有利于在必要时拆装和更换填料,减少检修时间和人工强度。

在满足工艺设计要求上,工程技术人员可以根据处理量、操作压力、进料物性与所需分离程度,选取合适规格与堆积方式的增强聚丙烯泰勒花环,并配合高效液体分布器和再分布装置,构建高性能传质单元。通过对填料层高度、塔板与填料组合段布置、回流比和操作温度的综合优化,可以在保证产品质量的前提下减少能耗和循环负荷。实践表明,在多数中低温石油炼制分离塔中采用此类填料,可以在设计阶段预留更大的操作裕度,为原料切换和工艺调整提供空间。

与能耗控制、装置可靠性及环境要求的协同作用

在当前石油炼制行业广泛推进节能减排与绿色工艺的大背景下,增强聚丙烯泰勒花环在节能与环保方面表现出显著协同价值。由于填料层压降低,塔顶压缩机、真空系统以及循环泵的功耗相应下降,单位产品能耗明显减小。对真空减压蒸馏等对真空度敏感的装置而言,压降的优化还能提升有效操作压力梯度,使高沸点组分的汽化更充分,从而提高轻组分收率,减少重馏分裂解与热降解风险。

装置可靠性方面,增强聚丙烯泰勒花环的耐腐蚀与抗机械冲击性能降低了意外停工和非计划检修的概率,有助于实现长周期稳定运行。对于含酸性腐蚀介质的塔顶冷凝、轻馏分分离与溶剂回收系统,采用该填料可以减少因腐蚀穿孔、填料碎裂造成的塔内件失效,延长检修间隔,保证装置综合利用率。其轻质特性减轻塔体和支撑结构负荷,也为大型装置的安全运行提供附加安全裕度。

从环境与安全角度看,增强聚丙烯材料可回收利用,减少报废金属填料产生的固体废物负担。得益于高效传质性能和稳定的操作状态,塔顶排放的烃类、溶剂和含硫气体得以更充分回收,降低挥发性有机物向环境排放。通过在工艺设计阶段引入高性能塑料填料,可在源头实现污染物减排与资源化利用的同步提升,为炼厂环境管理与清洁生产目标提供有力技术支撑。

典型问题解答与应用建议

1、增强聚丙烯泰勒花环适用于哪些石油炼制分离塔?

增强聚丙烯泰勒花环主要适用于操作温度在中低温范围、介质具有一定腐蚀性或盐分含量的分离塔,例如常压蒸馏塔塔顶与部分中段、减压塔轻馏分区、溶剂回收塔、轻烃净化塔以及部分脱硫、脱烃精制塔。在这些场合,其耐腐蚀、低压降与高传质效率的综合优势能够得到充分发挥。

2、选型设计时需要重点关注哪些参数?

进行选型时需要综合考虑处理量、操作压力、操作温度、气液负荷、物系物性以及目标产品的分离要求。工程人员应根据设计理论级数和允许压降选择合适规格与堆积方式,配合合理的液体分布器、再分布器与支承结构设计,并通过工艺模拟确定填料层高度和操作窗口,确保在实际运行中能够兼顾分离效率和能耗控制。

3、与金属填料相比有哪些突出优势?

在中低温、腐蚀性较强或对能耗敏感的工况下,增强聚丙烯泰勒花环表现出更优的耐腐蚀性能和较低自重,可减轻塔体和支撑结构负荷,延长使用寿命。其低压降和良好液体分布能力有助于提高传质效率,减少真空系统和循环设备能耗,同时便于拆装更换和在线维护,对追求长周期稳定运行和综合成本优化的炼制装置具有较高应用价值。