食品级PVDF泰勒花环在生物工程分离与无菌工艺中的应用价值

相关文章 2025-11-17

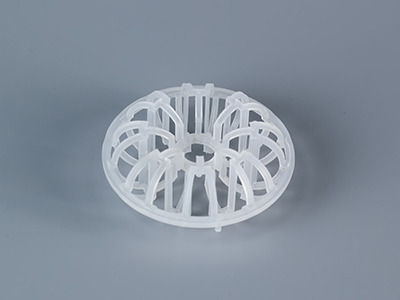

食品级PVDF泰勒花环作为近年来备受关注的高性能填料,在生物工程分离、发酵工艺气液交换以及无菌生产线上发挥着日益重要的作用。与传统填料相比,此类产品以高纯度聚偏二氟乙烯为基材,兼具化学稳定、耐温耐腐蚀、易清洗和低析出等特性,能够在严苛的无菌条件和复杂介质中长期稳定运行。尤其是在涉及食品添加剂、营养健康产品、功能性饮料、中间体发酵液等高附加值介质的分离提纯环节中,食品级PVDF泰勒花环兼顾安全性与高效传质,为企业实现稳定质量和过程放大提供了可靠保障。

材料特性与符合无菌操作标准的设计

食品级PVDF泰勒花环的核心优势首先体现在材料本身的安全性与洁净度。食品级聚偏二氟乙烯树脂具有低溶出、低气味、低颗粒释放等特点,能够满足食品接触材料与生物工艺介质接触的双重要求。经精细配方和成型工艺控制后,填料在高温蒸汽灭菌、过氧化氢灭菌以及在线清洗条件下仍能保持结构稳定,不发生明显变形、脆裂或表面粉化,从而保证塔内件长期保持固定填充状态,避免因碎屑引发的微生物滋生和过滤负荷增加。

在几何结构上,泰勒花环通过多孔、交错、曲面结构的综合设计,形成均匀的液膜分布和充分的气液接触界面。环壁上的开孔与交叉筋条增强了流体扰动,使液体在塔内沿多方向流动,减弱沟流现象,保持液体在微结构表面的全面润湿,从而提高传质速率。在无菌工艺中,这种开放、无死角、易排液的结构特点,有利于CIP循环和SIP灭菌介质的全面覆盖,降低残液残渣风险,减少微生物附着空间。

为满足无菌操作标准,食品级PVDF泰勒花环通常在设计阶段就考虑可追溯性与标准化生产要求,包括严格控制树脂来源与添加剂种类,减少潜在可迁移物,配合表面光洁度优化和边缘圆角处理,降低划伤设备和容器内壁的概率。通过合理控制成型温度和冷却工艺,产品内应力更小,长期循环使用不易产生微裂纹,从而更有利于维持无菌体系的密闭和稳定。整体而言,该类填料在材料、结构与工艺控制上的协同,使其在无菌车间和清洁区生产线中具有明显优势。

在生物工程分离与发酵工艺中的应用场景

在生物工程分离领域,食品级PVDF泰勒花环主要应用于精馏塔、吸收塔、解吸塔以及气体洗涤塔等过程设备中。对于氨基酸、有机酸、多糖、维生素、风味物质等生物发酵产物,往往需要多级分离与纯化环节,填料塔的传质效率与液体停留行为直接影响收率与能耗。利用该类填料构建高效分离塔,可以在较低压降下实现高传质单元数,减少塔体高度和占地面积,同时在中性、酸性以及含盐环境中保持稳定,不与发酵产物发生不良相互作用,有助于维持目标产物的色泽、风味和活性。

在发酵工艺中,气体供给与排放同样离不开高效填料的支撑。例如用于发酵尾气的泡沫消除、挥发性组分吸收、二氧化碳排出净化等工序,塔内填料需要兼具耐气液冲击和抗污染能力。食品级PVDF泰勒花环由于表面能适中、不易被黏性有机物完全覆盖,可通过周期性在线清洗恢复表面活性,保持较长的运行周期。尤其是在处理含蛋白、多糖、油脂等复杂发酵废气和冷凝液时,该填料的耐污染能力与易冲洗特点,有助于减少停机次数,保障连续发酵生产的稳定。

在与上游和下游单元的衔接方面,食品级PVDF泰勒花环适用于与膜分离、离子交换、萃取、结晶等工艺联用。例如先通过填料塔进行除杂吸收或溶剂回收,再进入膜过滤或树脂柱提升纯度,可以在不引入额外杂质的前提下优化整个分离流程。对于面向食品、饮料、保健品和生物基材料的生产线,这种多单元耦合方案既保障产品安全,又降低总体能耗与运行成本,为工艺放大和持续稳定供货提供支撑。

性能优势与对工业过程的促进作用

食品级PVDF泰勒花环在性能上的突出特点集中体现在三方面:传质效率、运行安全性以及寿命周期经济性。其开放的三维结构和合理的比表面积,使得气液接触界面充足,液体在填料间形成稳定而薄的液膜,既增强了物质从气相至液相或从液相至气相的传递,又保持较小的流体阻力。相比部分结构复杂但易堵塞的精细填料,泰勒花环在处理含微量固体颗粒或发生轻微起泡的工况时,更不易产生压降骤升和液泛现象,适合在中高负荷条件下稳定运行。

在运行安全性方面,食品级PVDF材料具有优良的耐酸碱性能和耐多数有机溶剂能力,可适用的pH范围宽,适合多种清洗剂与消毒剂。填料质量相对较轻,对塔板、支撑格栅以及塔体本身的机械负荷较小,有利于控制整体设备重量,对高层布置或有限空间内的装置尤为有利。其较高的机械韧性使得在装填、拆卸和交通运输过程中破损率低,减少碎片进入系统的风险,对无菌生产环境的颗粒控制极为重要。

从寿命周期经济性来看,食品级PVDF泰勒花环虽然单件成本高于部分普通塑料填料,但在耐用性、清洗次数减少、停机时间缩短、产品报废损失降低等方面带来的综合效益更加明显。长期运行后仍能保持接近初装时的传质性能,减少因填料老化导致的分离效率下降和能耗增加。对于需要通过认证和审计的食品及生物工程生产线,使用食品级PVDF填料更有利于形成稳定可追溯的工艺资料,降低因材料不合规引发的风险。综合传质性能、设备安全与合规要求来看,该类填料已成为许多新建或改造项目在填料选择时的优先方案。

工程选型、安装维护与应用优化

在工程实践中,为发挥食品级PVDF泰勒花环的性能优势,需要结合实际工况进行合理的选型与系统设计。首先,应根据处理介质的性质、操作压力与温度、目标传质单元数以及允许压降等参数,确定合适的填料尺寸与堆积高度。对于高黏度或易起泡的发酵液相关工况,一般需要在传质效率与抗堵塞能力之间取得平衡,避免过度追求比表面积而导致运行不稳定。通过模拟计算与中试验证,可对不同堆密度、不同塔径下的操作窗口进行评估,为后续放大设计提供可靠数据。

安装过程中,应保证填料层分布均匀,塔内支撑和压紧措施可靠,避免形成局部高堆积区或空区,以免产生流体旁路流。对无菌系统而言,施工阶段的清洁控制同样关键,填料装填前需进行清洗和干燥处理,并在洁净环境中完成装填,减少外来颗粒和微生物带入。正式投运前,可通过蒸汽灭菌和无菌验证,确认填料层在CIP与SIP循环中的可达性和灭菌效果。

在运行维护方面,需要根据介质特性和污染趋势制定周期性清洗计划。当监测到塔压降异常上升、传质效率下降或产物指标波动时,应检查是否存在填料表面结垢或生物膜形成。食品级PVDF泰勒花环表面稳定且耐多种清洗介质,可采用碱洗、酸洗和氧化性清洗剂组合方式,配合高温冲洗和适度的气液冲击,恢复填料表面活性。通过在线监控和预防性维护,可显著延长填料使用寿命,保持长期稳定的分离效果。

常见问题解答

1、食品级PVDF泰勒花环适用于哪些生物工程分离工艺?

食品级PVDF泰勒花环可广泛应用于发酵产物精馏、尾气吸收、溶剂回收、除杂洗涤以及气液脱除等多种生物工程分离单元。尤其适合处理涉及食品、饮料、营养添加剂、微生物代谢产物等需要兼顾安全性和高效传质的工艺场景,在多级分离与联用工序中都能保持稳定性能。

2、在无菌生产线上使用时如何保证填料的卫生与洁净?

在无菌生产线上,应在装填前对食品级PVDF泰勒花环进行规范清洗和干燥,装填过程在洁净环境中完成,并在投产前通过在线清洗与蒸汽灭菌循环验证灭菌效果。运行期间,结合压降和产品质量监测,按计划进行CIP和SIP,确保填料层无残留、无死角,满足无菌操作标准的持续要求。

3、与常规塑料填料相比,食品级PVDF泰勒花环的选择价值体现在哪里?

与普通塑料填料相比,食品级PVDF泰勒花环在化学稳定性、耐温性能、低析出特性和可反复灭菌能力方面更为突出,可显著降低介质污染和材料老化风险。虽然初始投入略高,但在减少停机清洗次数、延长使用寿命、提升分离效率以及满足合规审查方面具有明显优势,适合对产品安全与过程稳定性要求严格的生物工程和食品相关工业过程。