PPS泰勒花环在化工合成反应中促进反应充分进行的工程应用

相关文章 2025-11-17

在现代精细化工和大宗化学品生产中,合成反应单元对装置整体经济性和安全性的影响日益突出。要在有限塔径和有限能耗条件下实现高转化率、高选择性和稳定操作,仅依靠催化体系与反应条件的优化已难以满足工业需求。PPS泰勒花环作为一种以聚苯硫醚为基材的高性能规整散堆填料,在液相、气液相及部分气固相合成反应中的应用愈加广泛。其独特几何结构和材料特性,使其在传质、传热与混合方面表现出明显优势,有利于促进反应物充分接触、缩短反应停留时间分布跨度,从而推动反应更接近理论平衡状态,减少副产物生成,提升装置整体效益。围绕化工合成反应工况特点,从应用场景、性能优势及过程强化效果等角度出发,对PPS泰勒花环在促进反应充分进行方面进行系统阐述,对于装置技术升级和老旧塔器改造具有重要参考价值。

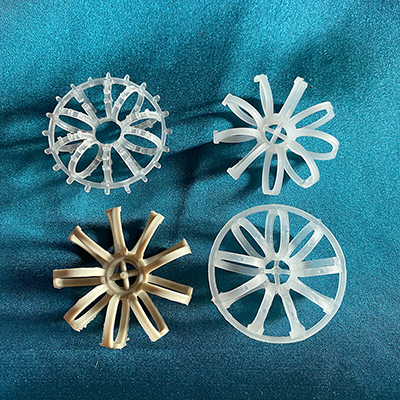

PPS泰勒花环的结构特征与材料性能

PPS泰勒花环属于新型高效散堆填料,通过环状骨架和叶片式花形筋条的组合形成多维流体通道。相较传统简单环形填料,这种结构在相同体积内提供了更大的比表面积和更丰富的流动路径,有利于液膜的持续更新和气液相界面的不断刷新。花形筋条在轴向和径向形成多重扰动,使流体在通过填料层时产生剪切、翻转和再分布,显著减弱流体在塔截面上的偏流与沟流现象,提高床层利用率和反应有效体积。材料方面,PPS树脂具备优异的耐高温、耐氧化、耐溶剂和耐酸碱性能,一般长期使用温度可维持在较高水平,在多数有机溶剂、极性体系以及部分含氯、含硫介质中保持稳定,不易发生脆裂、溶胀或严重老化。相比金属填料,PPS泰勒花环密度较低,可显著减轻塔体和支撑构件负荷,在高塔、细塔和老装置加装填料时更具工程优势。其表面能适中,润湿性能良好,易形成均匀液膜;同时材质电绝缘性能和耐腐蚀性能突出,对于部分需要防止金属离子污染、避免电化学腐蚀的合成反应具有积极意义。综合结构和材料两方面特征,PPS泰勒花环为合成反应器内的传质与混合创造了良好基础条件。

在化工合成反应中的典型应用场景

在有机合成、氯化反应、酯化与酰化、加成与缩合等多类工艺中,PPS泰勒花环被广泛用于填料反应塔、精馏反应塔及气液接触反应器。对于以液相为主、伴随气体副产或需要引入气体反应物的体系,塔内填充PPS泰勒花环可实现气液两相在较低压降下的充分接触,使反应段同时具备反应与分离功能。例如,在多步缩合和连续酯化工艺中,通过在塔内设置若干反应段和分离段,填充PPS泰勒花环,可以一面促进反应物不断转化,一面及时脱除水、醇等副产物,推动平衡向生成物方向移动,从而提高单程转化率并减少后续精制负荷。对于强腐蚀、含卤或含硫介质的合成塔器,传统金属填料易出现点蚀、缝隙腐蚀,甚至导致塔内件失效,影响长期稳定运行;使用PPS泰勒花环可在较高温度和腐蚀环境下保持结构完整,结合耐腐衰减的特性,适用于装置长周期运行的需求。在部分气相合成或气液并行反应中,如需要在塔内维持一定停留时间并保证混合均匀性,PPS泰勒花环可作为强化接触介质,使气流在穿过填料床层时产生多次分散与聚并,促进浓度场和温度场均匀,降低因局部过热或局部富集而导致的副反应风险。由此可见,该类填料已从单纯传质元件逐步演化为重要的反应工程工具。

促进反应充分进行的传质与流体动力优势

化工合成反应能否充分进行,在很大程度上取决于反应物在微观界面的接触机会和宏观流场中的混合程度。PPS泰勒花环通过较高比表面积和复杂流道结构,显著提升塔内传质效率。花环外缘与内部花瓣状筋条构成多层级表面,液相在下流过程中被分裂成薄膜和小液滴,不断形成、破碎和再聚合,气相则在其间穿插流动,增加了单位体积内的气液界面积。相较常规塑料散堆填料,PPS泰勒花环在相同液负荷下更容易实现液体在横截面上的再分布,从而降低干点、液泛点和宏观沟流带来的传质盲区。其流体阻力较低,在保证高传质效率的前提下降低塔压降,便于在较大气速条件下运行,有助于提高处理量和生产能力。对需要较长停留时间的合成反应,可以通过调整填料层高度、塔径及喷淋方式,使反应物在PPS泰勒花环填料层中形成合理的停留时间分布,降低轴向返混和短路,使更多分子在有效界面上完成反应。对于多相反应及对温度敏感的体系,PPS泰勒花环良好的液体更新能力有利于传热过程强化,减轻局部热点,对抑制副反应、保持选择性、避免聚合和结焦具有重要作用,从而让反应更加接近设计指标。

在精馏反应与过程强化中的作用

精馏反应塔将化学反应与分离过程耦合,通过持续移除挥发性生成物或副产物,推动反应向更高转化率发展。PPS泰勒花环在这类塔器中的应用,既承担传统精馏填料的分离任务,又兼顾反应所需的传质和混合需求。在酯化、水解、缩合等平衡受副产物浓度制约的体系中,塔内填充PPS泰勒花环后,塔板间或填料段之间的液体能够以薄膜和细液滴形态在填料表面展开,气相中带出的挥发性组分在上升过程中多次与下流液体接触,实现高效相平衡。随着低沸副产物被不断带走,液相反应物浓度得以维持在更有利的范围,从热力学角度推动反应向生成物端移动。由于PPS材质具备较高耐温和尺寸稳定性,塔内填料在长期操作中形变较小,有利于保持床层空隙率与塔内流型稳定,避免因填料塌陷导致传质效率下降。对于需在减压条件下操作的合成精馏装置,PPS泰勒花环在中低压力下仍能提供可靠的机械强度和支撑性能,使装置在较宽操作负荷范围内保持较高效率。通过与塔内液体分布器、再沸及冷凝系统的合理搭配,可在有限塔高内实现反应、分离、热整合等多重过程强化目标,使生产单元更加紧凑,降低投资与能耗。

工程设计与工业运行中的关键考量

在实际工程设计中,将PPS泰勒花环应用于合成反应设备,需要综合考虑物性参数、反应动力学、操作压力和安全要求。首先应根据物系黏度、表面张力、腐蚀性和操作温度,选择合适规格和尺寸的花环填料,确保既具备足够的比表面积,又不会过度增大压降或引发液泛。对于粘度较高或易结晶的体系,可适当提高塔径、减小填料层高度,防止通道堵塞,必要时辅以周期性冲洗或在线清洗措施。其次,液体分布器的设计与安装精度对填料性能发挥具有决定作用,需要在塔顶设立合理结构的分布装置,保证初始液体均匀覆盖塔截面,避免出现局部过载或干区。结合PPS泰勒花环对液体再分布的自调节能力,可在较大负荷波动情况下保持良好传质表现。再次,对于放热或吸热显著的合成反应,要在设计阶段考虑塔内温度梯度的控制方式,如设置侧线回流、侧线抽出或内部换热构件,利用PPS泰勒花环良好的液体更新与传热条件,稳定反应温度环境。运行过程中,应通过在线分析和过程控制系统,监测塔顶、塔釜组分变化与压降变化,一旦出现填料层堵塞、液泛迹象或转化率异常,需要及时排查喷淋系统、物性变化以及副产物聚合等因素,确保填料反应塔处于安全高效状态。合理的备品备件管理和定期检修制度,也是保障PPS泰勒花环长期可靠运行的重要环节。

应用价值与未来发展方向

随着绿色化工和节能减排要求的提升,合成反应装置向高选择性、低能耗、紧凑流程方向发展,过程强化技术成为工程设计的重要手段。PPS泰勒花环凭借其优良的耐腐蚀特性、稳定的力学性能以及高效的传质和混合能力,在推动合成反应充分进行方面展现出独特优势。一方面,它适用于老旧塔器的改造升级,通过更换填料即可显著提升转化率和选择性,降低能耗与溶剂用量,为装置达产增效提供简便而有效的路径。另一方面,在新建装置中,结合过程模拟与试验数据,可针对不同反应体系优化填料规格、层高和塔内流型,形成高度匹配的反应分离一体化方案。未来,随着对复杂反应网络和多相流行为认识的加深,基于PPS泰勒花环的填料反应塔有望与先进控制技术、数字化工厂系统深度结合,通过在线模型校正与智能调节,使装置始终运行在接近最优区间。围绕特殊工况,还可能出现结构进一步优化的PPS衍生填料,以适应更高温、更强腐蚀或极端负荷波动的生产场景,为化工合成反应提供更加可靠的工程支撑。

1、PPS泰勒花环适合哪些类型的合成反应?

PPS泰勒花环适用于多种气液和液液合成反应,尤其是需要较高传质效率、较长停留时间并且介质具有一定腐蚀性的工况,例如酯化、缩合、氯化、部分加成反应以及伴随副产物连续脱除的精馏反应。针对温度较高、含卤或含硫的体系,其耐高温和耐腐蚀特性尤为有利。

2、在选用PPS泰勒花环时需要重点关注哪些参数?

工程设计时需要重点关注填料比表面积、空隙率、压降特性以及操作液负荷和气速范围,同时要根据介质黏度、结晶倾向和反应热效应合理确定塔径和填料层高度。配套的液体分布器、再沸与冷凝系统也需同步优化,以确保填料在实际装置中发挥应有效果。

3、PPS泰勒花环能为装置改造带来哪些直接收益?

在不大幅度改变塔体和管道结构的前提下,采用PPS泰勒花环替换原有低效填料,往往可以显著提高反应转化率和分离效率,减少副产物生成,降低能耗和溶剂循环量。同时,由于其质量较轻且耐腐蚀性能好,可减轻塔器负荷、延长检修周期,从而提升装置整体运行经济性与可靠性。