聚丙烯泰勒花环在煤化工脱碳塔中的高效应用与稳定运行实践

相关文章 2025-11-17

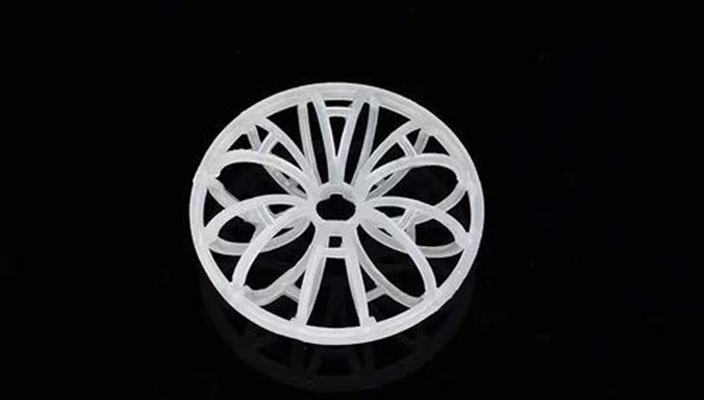

聚丙烯泰勒花环作为新一代高性能散堆填料,在煤化工脱碳塔中的应用愈发广泛。随着煤制甲醇、煤制烯烃、煤制天然气等装置规模持续扩大,脱碳系统对传质效率、压降控制以及长期稳定运行提出了更高要求。聚丙烯材质兼具耐腐蚀、轻质和成型灵活的特点,结合花环结构所带来的大比表面积和良好液体分布能力,使其在二氧化碳吸收、再生和尾气净化等环节中表现出稳定而可靠的性能。针对煤化工工艺中气体成分复杂、循环负荷波动大、溶液体系多为腐蚀性介质的特点,合理选用聚丙烯泰勒花环并优化填料层设计,成为提高脱碳塔运行水平的关键举措之一。通过在工程实践中不断总结经验,这类填料在降低脱碳能耗、延长塔内件寿命和保障装置长周期运行方面展现了重要价值。

聚丙烯泰勒花环的结构特点与材料性能

聚丙烯泰勒花环的核心优势来自其独特的三维空间结构和聚丙烯本身的优良物化性能。花环类填料通常具有多向开孔和弯曲肋片,使气体与液体在填料层中形成充分的湍动与分散,增大相界面积并强化传质速率。与传统的环形填料相比,泰勒花环的空隙率更高,液膜分布更均匀,有助于减轻塔内局部液泛与壁流现象。在材料方面,聚丙烯具有良好的耐酸碱性,适用于含有碳酸盐、碳酸氢盐、胺液以及含微量硫化物、氰化物等复杂体系的吸收液环境。其密度较低,填料层整体重量小,可有效减轻塔体和支撑结构的机械负荷,便于新建和改造装置对塔体强度的优化设计。同时,聚丙烯具有较好的抗冲击和耐磨损性能,在较高气速和较大液负荷的工况下,仍能保持填料完整性,减少破损与粉化带来的压降升高风险。通过选择合适规格和尺寸的泰勒花环,可以在同一塔径内获得更合理的比表面积和空隙率匹配,从而在传质效率、压降和操作弹性之间取得平衡。

煤化工脱碳塔工况特点与应用场景

煤化工装置中,脱碳塔通常用于去除合成气或原料气中的二氧化碳,以满足后续合成、加氢或分离工序对气体纯度的要求。在煤制甲醇、合成氨、煤制烯烃等工艺流程中,脱碳塔常采用化学吸收与物理吸收相结合的方式,吸收介质多为多元醇胺溶液、碳酸盐溶液或者混合溶剂,操作温度适中但介质腐蚀性较强。气体中可能同时含有少量硫化氢、氰化氢、COS等杂质,对塔内金属构件和填料提出更高耐腐蚀要求。聚丙烯泰勒花环凭借优良的耐化学性,在此类工况中可替代部分金属填料,有效降低腐蚀失效隐患。对于新建煤化工项目,设计者可根据合成气量、目标脱碳深度和循环溶液性质,选择不同填料比表面积和堆积方式,使聚丙烯泰勒花环在吸收塔、解吸塔以及尾气洗涤塔中分别发挥作用。对于老装置技术改造,可通过在保持塔径不变的前提下,替换原有填料为聚丙烯泰勒花环,提升塔内传质效率、减少压降,满足扩产、节能或达标排放的要求。尤其是在对尾气中残余二氧化碳、微量有机物进行精细净化的场景中,这类填料能在较小的塔高内实现更高的脱除率,兼顾设备占地与运行成本。

提升脱碳效率与稳定运行的机理

在煤化工脱碳塔内,气相通常自下而上穿过填料层,液相沿塔内向下流淌,形成逆流接触。聚丙烯泰勒花环凭借其多孔、弯曲和层叠结构,使液体在填料表面形成连续而薄的液膜,并不断被气体冲刷和更新,从而提高二氧化碳在界面上的传质推动力。花环之间的交错叠加形成错综通道,使气体流向多变,有利于打破气流通道化和大面积短路现象,保持良好的气液分布。由于聚丙烯表面能较低,液体不易在局部形成滞留区,降低了积液和结晶堵塞的可能。压降方面,相比同等比表面积的部分传统填料,泰勒花环内部空隙更大、流通截面积更充分,在较高气速下仍能保持较低压降,减少循环气体压缩功和溶液循环泵能耗。对煤化工装置而言,稳定的脱碳效率不仅关系到下游合成装置的收率和选择性,也关系到整个装置的热平衡和公用工程负荷。采用聚丙烯泰勒花环填料,可以使脱碳塔在负荷波动、进料成分变化或操作条件调整时,保持较宽的操作弹性区间,避免因局部液泛或传质效率衰减引发频繁停车。长期运行表明,只要在设计阶段合理控制填料层高度、段间分布器结构和液体再分配方式,并在运行中维持适宜的气液比分配,就能够充分发挥花环填料的高效传质特性,使二氧化碳出口浓度稳定在较低水平。

安装设计要点与运行维护策略

为了确保聚丙烯泰勒花环在煤化工脱碳塔中实现设计预期,安装与运行阶段的细节管理至关重要。填料装填时应避免剧烈抛掷,防止产生大量破碎件影响层内均匀性;在大直径塔器中,可采取分区域分层堆放方式,并配合塔内人孔进行局部调整,保证填料表面平整度和堆积密度基本一致。支撑格栅和压紧装置需要根据聚丙烯填料的轻质特点进行合理设计,既要确保填料不会在高气速下被吹动,又要避免对填料造成过大挤压。液体分布器的形式和布点密度直接影响泰勒花环层中的液体均匀性,在高负荷脱碳塔中,宜采用多点布液和多级再分布结构,以减少液体集中流和塔壁效应。运行维护方面,应定期检测塔压降变化、出口气体中二氧化碳含量以及溶液中杂质积累情况,一旦发现压降异常升高或脱碳效率下降,应考虑填料层可能存在结垢、结晶或局部塌陷。针对部分工艺体系容易产生无机盐结晶的工况,可通过优化溶液配方、控制操作温度和实施定期冲洗来减轻结垢趋势。聚丙烯材质本身耐腐蚀,不易被吸收液侵蚀,但在高温条件下仍需控制塔内长期运行温度在材料允许范围内,避免填料软化变形。通过对运行数据的持续跟踪和分析,可以逐步建立适合本装置工况的脱碳塔操作窗口和维护周期,实现花环填料的长寿命稳定服务。

工业价值与节能减排意义

在当前双碳目标和清洁生产要求的背景下,煤化工装置对脱碳系统的节能减排作用愈加重视。聚丙烯泰勒花环通过提升脱碳塔的传质效率和降低压降,间接减少了吸收剂循环量、再生蒸汽消耗和压缩机电耗,对装置整体能效具有明显贡献。对于需要实现深度脱碳的生产线,高效填料可确保在较低的塔板数和较紧凑的塔高配置下,满足严格的排放浓度限值,为企业在有限用地条件下规划更高产能提供有利条件。将聚丙烯泰勒花环应用于原料气脱碳与尾气净化环节,可显著降低二氧化碳排放量,在配合二氧化碳回收、利用和封存工艺时,为后续压缩与输送提供更稳定的气源。对运行管理者而言,高性能填料减少了因塔内堵塞、腐蚀或效率衰减造成的非计划停车,降低了维护成本和备件费用,提升了装置整体经济性。随着煤化工装置向大型化、集成化方向发展,通过在设计阶段优先选择聚丙烯泰勒花环等高效填料,并结合先进过程控制手段优化操作条件,可以在保障产品质量与产量的同时,实现对环境影响的有效控制。这类填料在脱碳塔中的应用,不仅是局部设备优化的结果,也是推动整个煤化工产业链向安全、高效、绿色方向发展的重要支点。

1、聚丙烯泰勒花环适用于哪些煤化工脱碳场景

聚丙烯泰勒花环适用于合成气预处理、甲醇合成前脱碳、合成氨原料气净化以及煤制烯烃等装置中的吸收塔、解吸塔和尾气净化塔,尤其适合含有腐蚀性介质、负荷波动较大的工况。

2、聚丙烯泰勒花环如何帮助稳定脱碳效率

通过提供较大的比表面积和均匀的气液分布,聚丙烯泰勒花环可以增强二氧化碳在气液界面的传质速率,在进料成分变化或负荷调整时仍能保持较宽的操作弹性区间,使塔顶二氧化碳浓度稳定在设定目标范围。

3、使用聚丙烯泰勒花环需要重点关注哪些运行要点

运行中应重点关注塔压降、进出口气体中二氧化碳含量和吸收液状态,避免溶液过饱和导致结垢堵塞;同时保持良好液体分布和合理气速,必要时通过在线冲洗或短停检修对填料层进行清理,以延长填料使用寿命。