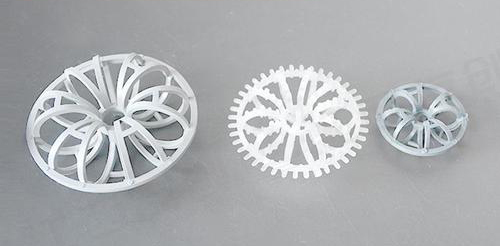

PVDF泰勒花环在高温化工精馏耐150℃高温与高分离精度中的应用价值

相关文章 2025-11-17

在现代高温化工精馏装置中,如何在高温、强腐蚀、多组分复杂体系下稳定实现高分离精度,一直是工程设计与装置改造关注的重点。随着对工艺安全、产品纯度以及节能降耗要求不断提高,塔内填料材料与结构形式日益受到重视。以聚偏二氟乙烯材质为代表的泰勒花环,凭借对高温介质的稳定适应能力、在高温条件下仍保持良好的传质效率和机械强度,在耐一百五十摄氏度高温精馏、萃取精馏与气液分离等环节中得到越来越广泛的应用。尤其在含氟化合物、有机酸、卤代烃、含氯溶剂等体系中,传统金属填料或普通塑料填料易出现腐蚀、软化或变形,而采用具有优异耐热和耐化学性的特殊聚合物材质泰勒花环,可以在保障装置长期稳定运行的前提下,实现高品质产品分离与连续化生产,帮助装置在高温条件下获得更高的操作弹性与安全裕度。

PVDF泰勒花环的材料特性与结构优势

从材料本身来看,聚偏二氟乙烯是一种具有高度结晶特征的含氟聚合物,分子链结构中碳氟键稳定性较高,使其在一百五十摄氏度左右的高温工况下仍具备较好的力学强度和尺寸稳定性。与普通聚烯烃塑料相比,其软化温度更高,长期接触热介质时不易发生明显变形,这对于运行温度接近上限的精馏塔尤其重要。耐化学性能方面,该材质对多数无机酸、有机酸、盐类及多种有机溶剂表现出较强抗腐蚀能力,在复杂多相混合体系中不易被溶胀或被介质侵蚀,可有效延长塔内件使用寿命,减少因腐蚀造成的停工检修与更换频率。结构层面,泰勒花环属于规则环形填料,通过多孔、开缝、交错翻边等几何设计,在塔内能形成充分的液膜分布与多次气液接触路径。液体沿填料表面流动时可形成连续而稳定的薄膜,气相则在环形通道及开孔间穿流,实现较高的界面更新速度。与传统散堆填料相比,泰勒花环在压降、液体再分布能力和抗堵性能之间取得较为平衡,有利于在较宽操作负荷范围内保持传质效率与塔压稳定,从而适应多品种切换、波动工况及长期连续运行的需求。

耐150℃高温精馏中的性能优势与工艺价值

在高温精馏场景中,塔釜和中部塔板常处于接近或达到一百五十摄氏度的温度区间,介质可能含有腐蚀性组分及一定量的固体微粒或聚合物副产物,对塔内填料提出更苛刻的要求。采用PVDF泰勒花环,可以在保证耐温安全余量的前提下,兼顾传质性能与结构稳定。其在高温下仍保持较好的刚性,可避免因填料软化导致的堆积密度变化、塔内通道收缩或偏流现象,减少液泛和沟流风险,保障塔内气液分布更加均匀。对于需精确控制回流比和塔顶、塔釜温度的精馏过程,高温稳定性带来的操作可预见性尤为关键。在同等塔径条件下,这类填料可提供较大的比表面积和较高的有效气液接触次数,从而提高理论板数,降低为达到目标分离度所需的塔高和能耗。对部分高沸物与中沸物分离、近沸点体系精馏以及存在共沸接触的复杂分离任务,泰勒花环形成的细致液膜和丰富微涡流,可增强物质传递通量,缩短达到稳态分离的时间。通过合理选择填料尺寸、堆积高度和液体分布器配套形式,可以在耐高温的前提下实现高分离精度和高处理量,使高温精馏塔具备更好的产能与能效表现。

典型应用场景与工艺流程适配性

在实际工业装置中,这类高温耐腐蚀环形填料适用于多种高温精馏与分离流程。例如:含氟精细化学品的精馏纯化环节,原料中含有多种沸点接近的有机氟单体、副产物和低含量杂质,工艺需要在一百三十至一百五十摄氏度区间稳定运行,且介质对金属具有明显腐蚀性。采用PVDF泰勒花环作为塔填料,可有效减少腐蚀产物对体系的二次污染,保持介质纯度与颜色稳定。又如有机酸与酯类的高温精馏与脱轻组分工艺,多数体系具有一定腐蚀性与结垢倾向,此类填料光洁的表面和较低的表面能不易粘附沉积物,可减轻结垢堵塞问题,有利于维持长期的压降稳定和分离效率。对于部分采用减压精馏或萃取精馏的高温装置,由于操作压力、温度与溶剂组合复杂,填料的材料兼容性尤为重要。PVDF泰勒花环与多种极性与非极性溶剂具备良好适配性,可满足工艺放大和长期工业运行需要,降低由于材料不相容导致的渗漏、溶胀与性能衰减风险。通过在工艺设计阶段将填料材质特性与物料性质、操作条件综合匹配,可提高装置整体的工艺安全系数与运行可靠性。

高分离精度与节能降耗方面的综合贡献

在化工精馏过程中,高分离精度不仅关系到产品纯度,还直接影响下游工序负荷及能源消耗。采用PVDF泰勒花环后,塔内的传质效率提升使得装置可以在较低回流比下实现相同甚至更高的分离度,从而降低再沸器负荷和冷凝器负荷,减少蒸汽和冷却介质的消耗。由于填料表面润湿性良好,液体可在其表面形成均一的薄层,有利于提高相界面面积,同时避免局部滞留。气相在复杂孔道内的流动接近充分混合状态,使得物质在气液两相之间快速达到接近平衡的交换过程。对要求质量分数达到较高指标的产品,如高纯度溶剂、中间体或精细化工品,稳定的传质性能有助于减少塔顶或塔釜侧线产品的波动,减轻品质控制压力。在节能角度,通过减小塔高或减少理论级数,可降低设备投资与运行维护费用。对于老旧装置的节能改造,将原有填料更换为这种高温耐腐蚀填料后,常可在保持原有塔体与接口不变的前提下提升处理能力与收率,为企业在原有场地与装置框架内挖掘潜在产能提供有效路径。

工程设计与选型要点及维护管理

在工程设计与实际选型时,需要综合考虑塔径、操作压力、处理量、物料体系性质以及允许压降等多方面因素。对于中小直径塔,通常选择较小尺寸的PVDF泰勒花环,以增加填料层比表面积,提升传质效率;而在大直径塔或处理量较大场合,可根据负荷情况选择适中尺寸,兼顾压降和处理能力。在耐一百五十摄氏度高温工况下,需核算塔顶、塔釜与中部温度分布,确保填料所处区域均未超过长期使用温度,并根据可能出现的温度波动留出裕度。在易结垢或含固体颗粒的工艺中,可结合除雾器、过滤器或预处理单元,减少颗粒进入塔内,以延长填料使用寿命。安装与维护阶段,应保证填料在塔截面上的均匀铺设,避免局部堆积过高或空隙过大,防止形成明显沟流。在检修时对填料的完整性、变形情况、颜色变化等进行检查,如发现明显老化、破损或堵塞,应及时更换。通过规范的工程设计与运行管理,可充分发挥PVDF泰勒花环在高温精馏中的高效、稳定特性,使其在高温化工分离领域持续发挥作用。

1、PVDF泰勒花环适合哪些高温精馏介质?

回答

适合用于多种在一百五十摄氏度左右运行的精馏介质,包括含氟有机物、有机酸与酯类、卤代烃、含氯有机溶剂以及部分高沸点精细化工中间体等体系,在这些场景中可兼顾耐温、耐腐蚀与高分离精度。

2、在高温精馏塔改造中更换为此类填料的主要收益是什么?

回答

通过更换为PVDF泰勒花环,可在不改变塔体结构的基础上提升传质效率和气液分布均匀性,降低单位产品能耗,减轻腐蚀与结垢带来的停工次数,同时提高装置运行稳定性与产品质量一致性。

3、选型时需要重点关注哪些参数?

回答

需要重点关注操作温度范围、物料腐蚀性、塔径与处理量、允许压降、目标分离度以及配套液体分布器形式等,通过对比不同规格尺寸与堆积高度,确定既能满足耐一百五十摄氏度高温要求,又能实现高分离精度和经济性的填料方案。