增强聚丙烯泰勒花环在精细化工分离中的高效节能应用前景

相关文章 2025-11-17

在精细化工生产中,液相与气相的高效分离与纯化,直接决定产品质量、装置负荷以及综合能耗水平。随着工艺向高选择性、低能耗、连续化和绿色化方向发展,塔内传质设备的选择变得格外重要。增强聚丙烯泰勒花环因其独特的几何结构和改性聚丙烯材质,在传质效率、压降低、耐腐蚀性能及使用寿命方面表现突出,已成为众多精细化工分离装置中备受关注的填料类型。围绕这一新型填料,在不同工况下体现出的优势、适用场景与工程应用要点,正逐步成为行业设计与改造过程中的核心议题。

增强聚丙烯泰勒花环的结构特征与材质优势

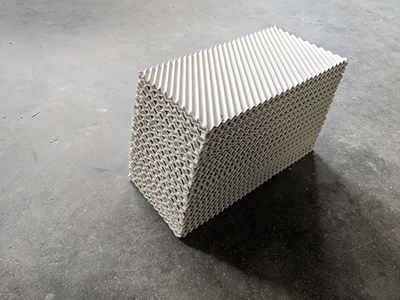

增强聚丙烯泰勒花环源于传统泰勒花环结构,通过对环体厚度、边缘开孔、支撑筋分布以及表面微纹理进行优化,使填料单元具备更大的比表面积和更合理的空隙率分布。其整体呈规则环形,外壁多处设有弧形或条形开口,并辅以交错支撑筋,既提高了单环的机械强度,又改善了流体的扰动程度,增强液膜更新频率,为气液两相充分接触提供了理想条件。与常规散堆填料相比,这类花环更容易形成均匀细密的液膜,而非粗大液滴,从而提高单位塔高内的有效传质面积。

在材质方面,增强聚丙烯通过在基础聚丙烯中加入抗氧化剂、耐老化助剂以及适量增强填料,使得材料的耐温、耐应力开裂和抗疲劳性能获得显著提升。对于含有弱酸、弱碱、盐类溶液以及部分有机溶剂的精细化工介质,增强聚丙烯表现出稳定的耐腐蚀特性,不易发生脆裂或严重溶胀,有利于延长填料的使用周期。在中低温段运行条件下,与金属填料相比,增强聚丙烯具有重量轻、安装方便、维护简单以及成本可控等优势,还能减少塔体支撑结构的负荷,便于大直径塔器或高塔的整体设计与施工。

传质效率与能耗表现的综合提升机理

增强聚丙烯泰勒花环在传质效率方面表现出明显优势,主要得益于结构与流体动力学特征的协同作用。首先,其特殊环形开孔与支撑筋布局能够在塔内形成高度分散的气液两相流型,气体通过填料层时呈现更强的扰动和局部湍动状态,有助于打破液体在表面的静止边界层,促使液膜不断更新,从而提高物料在气相与液相之间的扩散速率。其次,花环外壁与内腔形成的多重通道结构,使液体在填料层中流动路径更长,接触时间更充分,提升整体有效传质单元数,对精细化工中对分离度要求较高的体系尤为有利。

在能耗方面,增强聚丙烯泰勒花环凭借较高空隙率和较低的流体阻力,显著降低了塔内压降。对于需要长时间连续运行的大型精细化工装置,压降降低意味着风机或压缩机功耗的减少,可显著降低整个装置的运行成本。同时,由于传质效率的提升,在达到同等分离效果的前提下,可以减少塔板数或压缩塔高,有助于减小塔体重量与材料用量,实现设备投资与运行能耗的双重节约。对于需要在低压或减压条件下运行的工艺,如部分热敏性精细产品的分离过程,低压降特性还能减轻对真空系统的负荷,降低维持稳定塔顶压力的难度,提高装置运行的可靠性和经济性。

精细化工典型应用场景与工艺适配性

在精细化工领域,增强聚丙烯泰勒花环可广泛应用于多种分离与净化场景,尤其适合对腐蚀性有一定要求、操作温度不超过材料耐温上限的系统。在有机酸、胺类、醇类及含盐溶液的精馏、吸收与解吸装置中,这类填料常被用来替代传统金属散堆填料或部分塔板结构,以获得更低的能耗和更高的产品纯度。在多组分精馏中,得益于高传质效率和良好的液体分布性能,可以更精准地控制轻重组分的分离边界,缩短开车时间并减少工况波动时的质量损失。

在尾气处理与废气净化方面,增强聚丙烯泰勒花环适用于酸雾吸收、碱雾洗涤、含有机污染物尾气的吸收和中和过程。其耐腐蚀性和低压降特点,使气液接触塔能够在较低压力下实现高效率吸收,有利于减少二次污染和运行噪声。在高盐度母液循环、结晶前气体净化、氯化体系尾气处理等苛刻条件下,该填料可稳定运行,减少结垢堵塞的风险。对于多级联动的精细化工生产线,将增强聚丙烯泰勒花环应用在前端预处理塔或回收塔中,可以为后续分离与纯化单元提供更合适的进料条件,提升整体工艺链的协调性与稳定性。

工程设计要点、运行维护与节能价值

在工程设计阶段,引入增强聚丙烯泰勒花环需要综合考虑塔径、填料层高度、操作负荷以及物性参数等因素。合理选择填料规格和堆积方式,可在保证空隙率的同时,使液体分布更加均匀,从源头减少沟流、泛塔等不良工况。常见做法是配合高效液体分布器和再分布装置,以确保填料层上方液体负荷在塔截面内均匀分配,提升传质表面的利用率。对于气液负荷变动较大的装置,应在设计计算中留有适度裕量,兼顾低负荷与高负荷工况下的传质效果与压降控制。

在运行维护方面,增强聚丙烯泰勒花环质量轻、拆装方便,适合在停工检修期间快速更换或局部补装。由于材料不易生锈或剥落,可有效减少二次污染和堵塞风险。在高盐或易结晶的体系中,可结合适当的冲洗和反冲洗措施,维持填料层通畅,延长清洗周期。受益于材料韧性良好,填料在长期振动与气液冲击下不易破碎,能够在保持传质性能的同时减小填料粉化带来的压降增加与过滤负荷。通过对传质效率和能耗的长期监测,可不断优化运行负荷与回流比,以实现更低的单位产品能耗和更加稳定的分离效果,体现出增强聚丙烯泰勒花环在绿色化工和节能降碳目标下的长期价值。

常见问题解答与应用选型建议

1、增强聚丙烯泰勒花环适合哪些精细化工介质与工况?

增强聚丙烯泰勒花环适用于中低温、腐蚀性中等及以下的精细化工体系,包含有机酸、醇类、胺类、含盐水溶液以及部分含卤或含硫介质。在真空精馏、常压精馏、吸收和解吸、尾气净化等场景中都可应用,尤其适合对压降敏感、希望降低能耗同时又追求较高分离度的装置。选型时需关注介质温度是否在材料长期耐温范围之内,并评估介质成分是否会对聚丙烯产生应力开裂或溶胀风险。

2、采用增强聚丙烯泰勒花环后,如何体现节能效果?

节能效果主要体现在两方面:一是传质效率提升后,可在相同塔高与操作条件下实现更高的组分分离度,从而减少回流比、缩短工艺流程或降低加热与冷却负荷;二是填料层压降低,对于需要压缩或抽真空的系统,可显著减少压缩机、风机或真空机组的能耗。在长期连续运行中,这种压降与回流比的双重优化往往能转化为明显的单位产品能耗下降与运行成本节约。

3、在改造现有塔器时更换为增强聚丙烯泰勒花环,需要注意什么?

在存量装置改造中,首先需要核算塔体强度与支撑结构是否适应改变后填料层重量与高度,尽管增强聚丙烯密度较低,但仍需保证支撑安全。其次要复核气液负荷、操作温度及介质性质,确保新填料在现有工况下不出现泛塔、液泛或严重干点。还需重新校核液体分布器与再分布装置是否能够满足新的空隙率和流量分布要求,必要时进行同步更换或优化。改造完成后,通过对塔压降、温度分布、产品纯度和能耗数据的跟踪,可评估增强聚丙烯泰勒花环带来的综合效益,并为后续类似项目提供可靠经验。