波纹填料与规整填料在化工工业中的选型指南

相关文章 2025-10-31

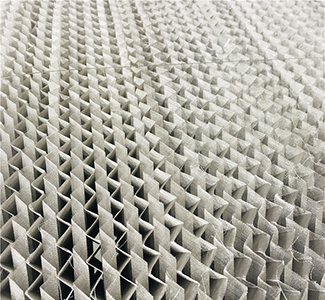

波纹填料和规整填料是化工工业中常用的塔内件,广泛应用于各种传质和分离过程。它们通过特定的结构设计,提高了气液接触效率,优化了工业流程。选型过程涉及多个因素,包括工艺条件、填料特性以及经济性考虑。正确选择填料可以显著提升设备性能,减少能耗和维护成本。在化工生产中,填料选型直接影响传质效率、压降控制以及整体系统的稳定性和安全性。波纹填料以其波浪状结构提供高比表面积,而规整填料则通过有序排列实现均匀流场。理解这些填料的特性有助于工程师在设计和优化过程中做出 informed 决策,避免常见问题如 channeling 或 flooding。

应用场景

在化工工业中,波纹填料和规整填料的应用场景多样,涵盖了吸收、精馏、萃取等关键过程。例如,在气体吸收塔中,这些填料用于处理酸性气体或有害挥发物,提高净化效率。在石油炼制和精细化工领域,规整填料常用于高精度分离任务,如异丁烷和正丁烷的分离,其中均匀的流体分布是成功的关键。波纹填料则在高负荷条件下表现出色,比如在氨合成或氯碱工业的塔设备中,能承受较大的气速和液速。选型时需考虑介质性质、温度压力条件以及塔径大小。例如,对于腐蚀性强的介质,应优先选择不锈钢或陶瓷材质的填料,以确保耐久性。在大型塔器中,规整填料的低压降优势能降低风机能耗,而在小直径塔中,波纹填料的高传质系数更具竞争力。实际应用中,结合现场数据和模拟分析,能帮助选出最适填料,提升过程效率。

性能优势

波纹填料和规整填料在性能上各具优势,主要体现在传质效率、流体动力学特性以及材料多样性上。波纹填料通过交错的波纹设计,增加了气液界面面积,显著提高了质量传递系数,在高F因子条件下仍能保持稳定运行。规整填料的模块化结构确保了流场的均匀性,减少了湍流和死区,提高了分离精度。选型时,需评估填料的压降特性:低压降填料适合能量敏感过程,而高效率填料则优先用于产能需求高的场景。材料选择是关键因素,金属填料提供机械强度,塑料填料则在轻质和耐腐蚀方面占优。工业过程中,这些填料的优势直接影响产品纯度和能耗优化。例如,在乙苯脱氢装置中,正确选型可降低副产物生成,提高收率。总体上,性能参数如HETP(理论板高)和压降曲线是选型依据,通过实验数据和经验公式,可以量化比较不同填料的适用性。

选型常见问题解答

1、波纹填料适合哪些工业过程?

回答:波纹填料适用于高气速和高压降容忍的场景,如气体吸收和脱硫过程,在石油化工和环保领域表现突出。

2、如何根据塔径选择规整填料?

回答:对于大直径塔器,优先选择低压降的规整填料类型,以减少能耗;在小直径塔中,注重高传质效率的变体。

3、选型时需注意哪些关键参数?

回答:关键参数包括介质黏度、密度、温度压力条件,以及填料的比表面积和空隙率,这些直接影响传质性能和操作稳定性。