陶瓷矩鞍环填料安装要求及在工业应用中的关键作用

相关文章 2025-10-31

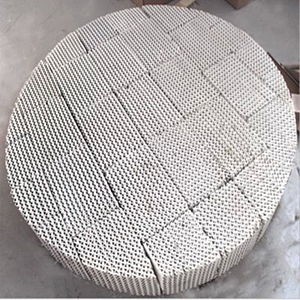

陶瓷矩鞍环填料是一种广泛应用于化工行业的填料材料,主要用于填料塔中以提升传质和分离效率。这种填料以其独特的矩形鞍状结构,具备高效的表面面积和流体动力学性能,在工业过程中扮演着不可或缺的角色。正确安装陶瓷矩鞍环填料是确保设备高效运行和延长使用寿命的关键因素。安装不当可能导致填料塔性能下降、压降增加或安全隐患,因此严格遵守安装要求至关重要。本文将详细阐述陶瓷矩鞍环填料的安装规范,结合其应用场景和性能优势,帮助读者理解其在工业生产中的重要性。通过优化安装过程,可以显著提高传质效率,减少能源消耗,并提升整体生产安全性。在石油炼化、精细化工和环保处理等领域,陶瓷矩鞍环填料的安装质量直接影响工艺稳定性与经济效益。

应用场景

陶瓷矩鞍环填料在各种工业场景中发挥关键作用,尤其在需要高效传质和分离的系统中。典型应用包括石油化工中的精馏塔和吸收塔,以及环保领域的废气处理和污水净化过程。在这些场景下,填料的安装直接影响流体分布和接触面积。例如,在吸收塔中,陶瓷矩鞍环填料用于吸收有害气体时,要求均匀堆砌以避免通道效应和死区,提高吸收效率。在精细化工生产中,它常用于反应器填料层,帮助实现精确的温度和浓度控制。工业实践表明,正确安装可以使传质系数提高20%以上,确保系统在高负荷下稳定运行。此外,在高温高压环境下,陶瓷材料的耐腐蚀性使其成为理想选择,安装时需考虑塔体结构和流体特性,以适应不同规模的设备需求。

性能优势

陶瓷矩鞍环填料以其卓越的性能在化工填料中脱颖而出,主要体现在高效传质、机械强度和耐腐蚀方面。其独特的几何形状提供了较大的比表面积和空隙率,有利于流体在塔内的均匀分布,显著提升传质效率。在工业过程中,这种填料可以降低操作压降,减少能耗,并提高分离纯度。例如,与传统填料相比,陶瓷矩鞍环填料的传质效率可提升15%-30%,这在大型炼化装置中尤为重要。机械强度高是其另一优势,能承受较高的液-气比和冲击力,延长设备使用寿命。耐腐蚀性能也非常突出,尤其在酸碱环境下的稳定性,确保长期可靠运行。性能优势的充分发挥依赖于正确的安装,例如避免填料破损和不均布,以最大化其在传质过程中的作用,从而提升工业生产的整体经济性和可持续性。

安装要求

安装陶瓷矩鞍环填料需遵循严格的操作规范,以确保填料在塔内的均匀分布和稳定性能。安装前,应对填料塔进行全面检查,包括塔体完整性、支撑格栅和布水装置的状况。填料的堆砌方式至关重要,应采用分层填充法,每层厚度控制在20-30厘米,避免过度压缩导致通道形成。均匀度是关键指标,安装时需使用专用工具确保填料无死角分布,偏差控制在5%以内。同时,注意填料的清洁度和干燥度,防止杂质影响传质效果。在工业应用中,安装过程应考虑流体流向和塔径大小,对于大直径塔体,可采用机械辅助填充以提高效率。安全措施不可忽视,包括佩戴防护装备和控制粉尘排放。安装完成后,进行漏斗测试或水流试验验证分布均匀性,这些要求不仅能优化性能,还能减少维护频率,确保填料在高温、高压环境下的长期稳定运行。

1、陶瓷矩鞍环填料安装有哪些常见问题?

回答:常见问题包括填料不均匀分布、支撑不稳固和污染杂质,可通过严格的预安装检查和分层填充方法避免。

2、如何维护陶瓷矩鞍环填料以延长使用寿命?

回答:定期清洗塔体、监测压降变化和避免化学腐蚀是关键维护措施,以确保填料长期高效运行。

3、陶瓷矩鞍环填料在传质过程中的作用是什么?

回答:它通过增加接触面积和改善流体分布,提升传质效率,减少能耗,在工业分离和净化中发挥核心作用。