在填料塔设计中如何正确选择矩鞍环填料的厚度及其影响因素

相关文章 2025-10-31

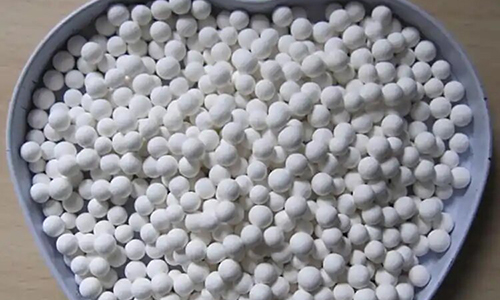

矩鞍环填料是一种高效的化工填料,广泛用于气液接触过程,如吸收、脱气和精馏等操作中。其厚度直接决定了填料塔的性能,包括传质效率和流体动力学行为。选择合适的厚度能优化气液分布,减少操作风险,并提升整体工业生产效率。在实际应用中,厚度选择需要基于具体工程需求,避免盲目使用标准值,以免影响设备可靠性。正确选择厚度有助于降低能耗、提高产品纯度,并延长设备寿命,这在化工过程优化中扮演着核心角色。

在设计填料塔时,矩鞍环填料厚度的选择受多种因素影响。首先,流体特性的差异是主要考虑点,例如液体粘度和表面张力会影响填料的润湿性和传质速率。高粘度液体通常要求较厚填料以增强机械强度和减少破损风险,而低粘度系统则偏好较薄厚度以增加比表面积。其次,操作条件如气速和液速也会制约厚度选择。过高气速可能导致薄填料出现 flooding 现象,因此需要通过计算压降曲线来确定最佳厚度。另外,填料材质和塔体尺寸同样重要,陶瓷材质的填料可能需要调整厚度以适应热应力,而大型塔径时,厚度分布均匀性成为关键。工程实践中,常通过经验公式或模拟软件估算厚度,确保在传质效率和压降之间达到平衡。

矩鞍环填料在不同工业场景中的厚度选择需针对具体需求进行优化。在环境保护领域的脱硫塔中,针对高腐蚀性气体,厚度通常选为中等水平,以兼顾传质效率和耐久性,从而有效减少污染物排放。在石油炼化行业的精馏塔里,面对高温高压条件,较厚填料有助于维持结构稳定性,降低 channeling 风险,提高分离精度。另一方面,在制药或精细化工的吸收过程,薄厚度填料更受欢迎,因为它能提供更大的表面更新率,提升反应速度和产品纯度。实际案例显示,通过厚度优化,某些工厂成功降低了操作能耗达15%以上,突显了在特定场景下厚度选择的战略性作用。

矩鞍环填料厚度的合理选择显著提升了其性能优势,例如优化传质系数和减少压降损失。较薄厚度能增大有效接触面积,促进气液间快速交换,提高传质效率,而较厚设计则增强抗压能力,适用于高负荷操作。这在工业过程中尤为关键,因为它直接影响生产成本和安全性。例如,在大规模化工生产中,厚度不当可能导致能量浪费或设备故障,进而影响整体经济效益。长期来看,科学厚度选择有助于实现可持续工业发展,减少维护频次,并提升系统稳定性。实践证明,优化厚度后,传质效率可提升20%,这在能源密集型行业中体现出重要价值。

1、矩鞍环填料厚度的标准范围是多少?

标准厚度通常在5到50毫米之间,具体取决于填料材质和应用需求。

2、如何根据流体特性选择厚度?

根据液体粘度和气速评估,选择高粘度时增厚填料以提高耐久性,低粘度时减薄以增强传质。

3、厚度选择不当会带来什么问题?

可能导致传质效率下降或压降过高,增加能耗并引发操作不稳。