分子筛在化学反应中的易碎性问题及其工业应用影响

相关文章 2025-10-31

分子筛是一种广泛应用于化学工业的微孔材料,主要用于吸附、分离和催化反应中。它以其独特的多孔结构,能够选择性地吸附分子,从而在石油化工、精细化工和环境保护等领域发挥重要作用。然而,分子筛在反应过程中是否容易破碎一直是行业关注的焦点。这种易碎性可能源于材料本身的物理特性,以及反应条件下的机械应力和化学侵蚀。理解分子筛的易碎问题有助于优化其在工业中的应用,确保反应效率和设备稳定性。本文将从分子筛的结构特性入手,探讨其易碎原因,并分析在工业场景中的性能优势和影响因素,以提供专业指导。

分子筛的结构特性

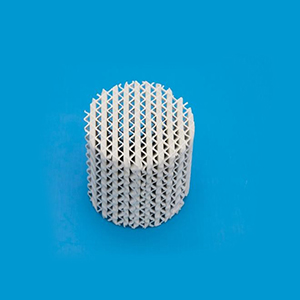

分子筛的晶体结构决定了其吸附性能,但也带来易碎风险。典型分子筛如沸石分子筛,具有硅铝氧架结构,孔径大小在纳米级别。这种刚性框架在承受外部压力时容易发生裂纹,尤其在高温、高压或快速温度变化的条件下。结构中的空腔和通道使得分子筛密度较低,增加了脆性。此外,合成过程中的杂质或不均匀晶体生长会进一步降低机械强度。在实际操作中,分子筛颗粒在填充塔内或反应器中容易因振动、碰撞或流体冲击而破碎。控制合成参数,如晶体大小和纯度,可以部分缓解易碎问题,但仍需根据具体反应环境进行优化。

工业应用中的性能优势

尽管易碎性存在挑战,分子筛在化学反应中的性能优势不可忽视。特别是在吸附分离过程中,分子筛的高选择性和再生能力显著提升了产品纯度。例如,在乙烯/丙烯分离或气体干燥应用中,分子筛能高效去除杂质,提高反应产率。它的热稳定性允许在高温条件下使用,这在催化裂化或异构化反应中尤为关键。分子筛的微孔结构还促进了传质过程,减少了反应阻力,从而优化了工业流程的能效。针对易碎风险,工程设计中常采用颗粒强化或复合材料策略,确保分子筛在连续操作中的可靠性。这些优势使分子筛成为不可或缺的填料,在降低能耗和提高产品品质方面表现出色。

易碎性对反应过程的影响

分子筛的易碎性直接影响到反应过程的稳定性和经济性。破碎后,细小颗粒可能堵塞反应器通道,增加压降并降低传质效率,从而导致反应速率下降或系统故障。在催化反应中,破碎会改变活性位点分布,影响催化剂的寿命和选择性,进而降低产品收率。工业案例显示,易碎问题常因操作失误或设备磨损放大,需要定期维护以减少停工时间。通过优化反应条件,如控制流速和温度梯度,可以缓解破碎风险。总体而言,管理分子筛的易碎性是提升工业过程可持续性的关键步骤,它要求结合材料科学和工程实践,实现高效可靠的反应系统。

1. 分子筛在反应中易碎吗?

回答:分子筛易碎性取决于其结构和反应条件,在高压或机械应力下更容易破碎。

2. 如何减少分子筛的破碎?

回答:通过优化合成工艺、选择合适粒径和改进设备设计来降低破碎风险。

3. 分子筛在工业中的主要作用是什么?

回答:分子筛用于吸附分离和催化,促进反应效率和产品纯度提升。