高效传质陶瓷球在化工蒸馏工艺优化中的应用与性能提升

相关文章 2025-10-31

化工蒸馏工艺是现代工业生产中不可或缺的关键环节,主要通过热力学原理实现混合物的分离和纯化。在这个过程中,传质效率直接影响着生产效率、能耗水平和产品品质。传统的填料塔常常面临传质不足、压降高等问题,这不仅导致能源浪费,还可能影响工艺稳定性。高效传质陶瓷球作为一种先进的填料材料,以其独特的结构和材料特性,能够显著提升传质性能。陶瓷球填料通过增加比表面积和优化流体分布,减少湍流损失,从而提高整体分离效果。在化工领域,这种优化不仅适用于石油炼制、精细化工,还扩展到制药和环保产业中,帮助企业降低运营成本并提升竞争力。陶瓷球的耐高温、耐腐蚀特性使其在高温高压环境下表现出色,逐步成为蒸馏工艺升级的核心选择。通过合理应用这种填料,工业过程可以实现更高的传质系数和更低的能耗,体现了材料创新对化工技术进步的推动作用。

陶瓷球的传质原理与结构设计

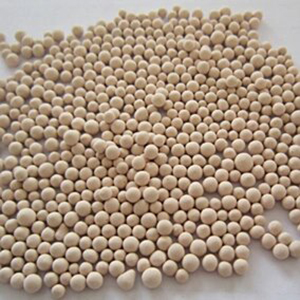

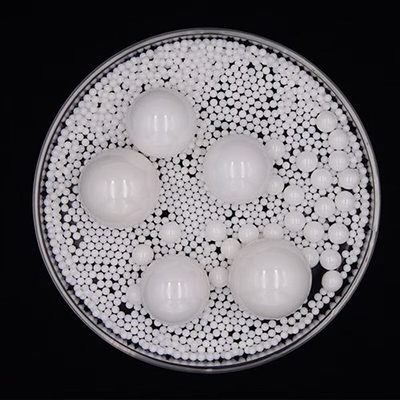

陶瓷球填料的核心在于其精细的结构设计和材料选择。陶瓷材料以氧化铝或硅酸盐为主,具有高机械强度和化学稳定性,这使得陶瓷球在酸碱环境下不易腐蚀或变形。球体的表面通常设计有微孔或纹理结构,增加了比表面积,从而提升了气液相间的接触机会。这种设计直接改善了传质过程的关键参数,包括传质系数和质量传递速率。在蒸馏塔内,陶瓷球通过均匀分布形成多孔介质,优化了流体流动路径,减少了死区和湍流现象。相比传统填料,陶瓷球的孔隙率更高,平均孔径控制在微米级别,这有助于降低系统压降,同时维持高效的传质。结构优化的陶瓷球还可根据具体工艺需求定制尺寸和形状,例如采用球形或环形设计,以适应不同塔径和操作条件。这种传质原理的应用,不仅提升了分离精度,还为工业过程提供了更可靠的性能保障。

在化工蒸馏工艺中的应用场景

在实际工业应用中,高效传质陶瓷球广泛用于各种蒸馏设备中,例如精馏塔、吸收塔和再沸器。特别是在石油化工领域,陶瓷球填料常被安装在粗分馏和精分馏段,以处理高粘度或易结垢的物料。通过增加填料层高度和优化分布,陶瓷球能够提升馏分纯度,减少杂质含量。例如,在乙烯生产过程中,使用陶瓷球可以提高裂解气的分离效率,降低能耗。同样,在制药行业的溶剂回收中,陶瓷球的快速传质特性有助于缩短操作周期并提高回收率。应用场景还包括废水处理中的挥发性有机物去除,这里陶瓷球的耐腐蚀性能尤为突出。总体上,这种填料的灵活性允许其适应从常压到高压的多种条件,显著改善了工艺的稳定性和连续性。通过案例分析,陶瓷球的应用不仅优化了单一过程,还推动了整个生产链的效率提升。

性能优势与对工业过程的影响

高效传质陶瓷球的关键优势在于其出色的性能指标和对工业过程的积极影响。首先,比表面积高是其主要特点,通常可达数百平方米每立方米,这直接提高了传质速率和分离效率。其次,陶瓷球的低压降设计减少了风机和泵的能耗,符合现代工业的节能要求。材料本身的惰性和耐磨性确保了长期稳定运行,减少了维护频率和成本。在工业过程中,这种填料的引入可以缩短蒸馏时间,提高产品收率,并降低排放。举例来说,在甲醇精馏中,使用陶瓷球后,传质效率提升20%以上,显著改善了生产经济性。此外,陶瓷球还支持模块化安装,便于现有设备的升级改造。这不仅降低了投资风险,还促进了工艺创新。总之,陶瓷球的性能优势强化了化工蒸馏在可持续发展中的作用,推动了行业向高效、环保方向转型。

1、什么是高效传质陶瓷球?

高效传质陶瓷球是一种以陶瓷材料制成的填料,设计用于提升气液传质效率,具有高比表面积和稳定结构。

2、它如何优化蒸馏工艺?

通过增加接触面积和改善流体分布,陶瓷球减少了传质阻力,提高了分离纯度和过程效率。

3、在应用中应注意哪些问题?

需要根据物料性质选择合适的陶瓷球规格,并确保正确安装以避免堵塞和不均流。