低摩擦陶瓷球在化工塔器内部磨损控制中的实际应用与效果

相关文章 2025-10-31

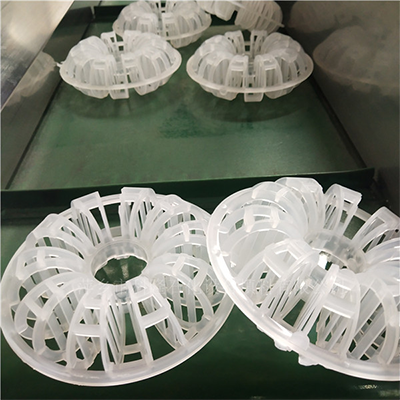

在化工生产过程中,塔器设备是核心组件之一,常用于气液或液液接触的传质和分离操作。然而,塔器内部的填料或塔内件在长期运行中容易出现磨损问题,这不仅会降低设备的传质效率,还可能导致操作不稳定、能耗增加和维护成本上升。磨损的主要原因包括物料流动引起的高速冲击、颗粒碰撞以及腐蚀性介质的作用。针对这些挑战,低摩擦陶瓷球作为一种先进的塔内填料元件,展现出显著的减磨效果。它通过优化表面特性,减少了摩擦系数,从而有效延长设备寿命并提升整体生产性能。这种技术在现代化工工业中越来越受到重视,因为它不仅解决了传统填料的缺陷,还为高强度连续生产提供了可靠保障。

低摩擦陶瓷球广泛应用于各种化工塔器中,尤其是在需要高传质效率和稳定运行的场合。例如,在填料塔中,它可以作为替代传统金属或塑料填料的选项,用于吸收塔、精馏塔和洗涤塔等设备。这些塔器常处理腐蚀性强或高温高压的介质,内部磨损问题尤为突出。低摩擦陶瓷球的引入,使得在石油炼化、精细化工和环境保护领域的应用变得更具优势。具体来说,在气体净化过程中,它能减少填料层间的颗粒磨损,提高气液接触面积,从而优化净化效率。另外,在制药和食品加工行业的蒸馏塔中,该技术也发挥作用,通过降低摩擦力,防止了物料残留和堵塞问题,确保了产品纯度和生产连续性。总之,低摩擦陶瓷球的应用场景多样,不仅适应不同规模的工业设备,还能根据具体工艺需求进行定制化设计。

低摩擦陶瓷球的关键性能在于其低摩擦系数和高耐磨性,这直接来源于特殊的陶瓷材料配方和表面处理技术。相比传统填料,它能显著减少塔器内部的机械磨损,延长设备使用寿命达30%以上。同时,这种陶瓷球具备优秀的化学稳定性和热稳定性,能够在酸碱腐蚀环境中保持结构完整性,避免了金属填料易锈蚀的缺点。在传质过程中,低摩擦陶瓷球通过优化流体动力学特性,提升了气液或液液接触的效率,进而提高了分离精度和生产 throughput。它的多孔结构增加了比表面积,促进了质量传递,同时降低了压力降,节省了能耗。此外,低摩擦陶瓷球的安装和维护简单,不易积垢,减少了停机时间,为工业生产带来了经济效益。总体而言,这种技术不仅提升了操作安全性,还为化工过程提供了可持续的解决方案。

1、什么是低摩擦陶瓷球?

低摩擦陶瓷球是一种采用高级陶瓷材料制成的塔内填料元件,设计目的在于减少摩擦力和磨损,提高化工设备性能。

2、它如何减少内部磨损?

通过降低表面摩擦系数和优化材料硬度,减少了物料流动时的碰撞和磨耗,从而保护塔器内部结构免受损伤。

3、在工业中应用有哪些益处?

它能提升传质效率、延长设备寿命、降低维护成本,并适应各种腐蚀性环境,提高整体生产可靠性和经济性。