高强度陶瓷球在化工催化剂床层中的支撑作用及其稳定性

相关文章 2025-10-31

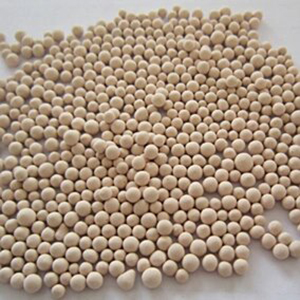

在化工生产过程中,催化剂床层是许多反应器核心组成部分,确保反应效率和产品纯度。催化剂床层需要稳定的支撑结构,以防止催化剂颗粒移动或破损,从而影响反应过程。高强度陶瓷球作为一种理想的支撑材料,在工业应用中发挥着关键作用。这些陶瓷球通常由氧化铝或其他耐高温材料制成,具有优秀的机械强度和化学稳定性,能够承受高温、高压以及腐蚀性环境下的长期使用。在石油炼化、天然气加工和化工合成等领域,陶瓷球被广泛用于填充反应器底部,形成均匀的支撑层,帮助分布气体和液体,减少压降并提升整体系统效率。选择合适的陶瓷球不仅能延长设备寿命,还能优化反应条件,提高生产安全性。

高强度陶瓷球在各种化工工艺中展现出广泛的应用潜力。例如,在固定床反应器中,陶瓷球常用于催化剂床层的底层支撑,帮助均匀分布进料流体,防止催化剂颗粒被冲刷或沉降。这种应用在氢化、脱氢和氧化反应中尤为常见,能够显著改善传质和传热性能。在流化床反应器中,陶瓷球作为惰性填料,帮助维持床层流态化,减少颗粒聚集风险。化工企业常常在氨合成、甲醇生产和乙烯裂解等过程中依赖陶瓷球,以应对高温高压条件下的挑战。此外,在废水处理和环境保护领域,陶瓷球也被用于生物反应器中,提供稳定的载体表面,促进微生物附着和污染物降解。总体而言,这些应用场景突显了陶瓷球在提升过程控制和资源利用方面的不可或缺性。

高强度陶瓷球的关键性能优势在于其出色的机械和化学特性。首先,陶瓷球的抗压强度通常超过200 MPa,能够承受重负荷而不易破碎,这在高速流动的反应介质中尤为重要。其次,陶瓷球具有优异的耐腐蚀性,对酸、碱和有机溶剂有很强的抵抗力,确保在苛刻条件下长期稳定运行。热稳定性是另一大优势,陶瓷球能在1000°C以上高温下保持结构完整,减少热应力引起的变形风险。在工业过程中,这些性能直接提升了催化剂床层的均匀性和反应效率。例如,通过使用高孔隙率的陶瓷球,可以降低系统压降,提高流体分布均匀度,从而增加产出和能量利用率。相比传统支撑材料,陶瓷球的低磨损性和易再生性进一步降低了维护成本和环境影响,体现了其在可持续化工生产中的战略价值。

1、什么是高强度陶瓷球?

高强度陶瓷球是一种由陶瓷材料制成的球形填料,用于支撑化工催化剂床层,提供稳定结构。

2、如何选择合适的陶瓷球?

选择时需考虑球径、孔隙率和材料组成,以匹配具体反应条件和流体特性。

3、陶瓷球在工业中的作用是什么?

陶瓷球主要用于均匀分布流体、减少压降和保护催化剂,提高反应器整体稳定性和效率。