高铝含量小粒径研磨珠在精细陶瓷零件高精度研磨中的作用

相关文章 2025-10-27

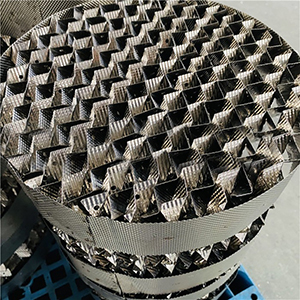

随着工业技术的不断进步,精细陶瓷零件在电子设备、航空航天和医疗器械等领域的应用日益广泛。这些零件要求极高的表面质量和尺寸精度,因此研磨过程成为关键步骤之一。小粒径高铝研磨珠作为一种先进的微小介质,以其独特的材质和结构特性,能够有效提升研磨效率和精度。高铝研磨珠的铝含量高达90%以上,结合小粒径设计,使其在高速旋转或振动条件下,提供均匀的研磨力,避免表面缺陷。这种研磨介质不仅适用于实验室规模的生产,还能适应大规模工业制造的需求。通过优化研磨参数,小粒径高铝研磨珠能显著减少加工时间和材料浪费,推动陶瓷产业向高精度方向发展。

应用场景

小粒径高铝研磨珠在多种精细陶瓷零件的加工中发挥重要作用。例如,在电子陶瓷元件如电容和传感器制造过程中,研磨珠用于去除毛刺和微观缺陷,确保元件在高频环境下的稳定性能。同样,在光学陶瓷如镜头和棱镜的生产中,这种研磨介质能实现纳米级光滑表面,减少光散射和反射损失。此外,在航空领域的陶瓷涂层研磨中,高铝研磨珠耐高温特性有助于处理极端条件下的零件,提高整体耐磨性和可靠性。工业实践表明,通过选择适当的粒径和研磨速度,小粒径高铝研磨珠还能应用于生物陶瓷植入物的表面处理,提升其生物相容性和长期稳定性。这些应用场景不仅覆盖了传统制造业,还扩展到新兴技术领域,推动产品性能的持续优化。

性能优势

小粒径高铝研磨珠的关键优势在于其高硬度和耐磨性,铝氧化物成分赋予了研磨珠莫氏硬度高达9的特性,能够在长时间使用中保持形状稳定,减少碎片污染。相比传统研磨介质,其小粒径设计通常在0.1mm至2mm范围内,提供更均匀的接触面积和研磨压力,从而实现更精细的表面处理。化学稳定性是另一突出特点,高铝研磨珠不易与酸碱反应,适用于各种化学环境下的加工过程,避免了介质腐蚀带来的质量问题。此外,其密度适中,约为3.9g/cm³,使得在研磨设备中能高效传递能量,降低能耗并提高生产效率。这些性能优势不仅提升了研磨精度,还显著延长了介质使用寿命,降低了整体加工成本,在精细陶瓷零件制造中展现出明显的竞争优势。

工业过程中的重要性

在精细陶瓷零件的工业生产中,小粒径高铝研磨珠的作用直接影响产品质量和生产效率。通过提供稳定的研磨环境,它能有效控制表面粗糙度,满足严苛的行业标准,例如航空部件的微米级精度要求。这种介质的引入还优化了工艺流程,减少了后续抛光步骤,缩短了生产周期并提高了产量。特别是在大规模自动化生产线上,高铝研磨珠的兼容性强,能够与各种研磨机型整合,增强系统的可靠性和可维护性。长期来看,其应用有助于降低废品率和材料消耗,推动可持续发展。同时,在研发阶段,小粒径高铝研磨珠支持新材料的试验和验证,加速创新产品的上市。总之,这种研磨介质已成为现代工业链条中不可或缺的组成部分,助力陶瓷产业在全球竞争中保持领先地位。

常见问答

1、什么是小粒径高铝研磨珠?

小粒径高铝研磨珠是一种以高纯度氧化铝为主要成分的研磨介质,粒径通常在0.1mm至2mm之间,用于精密研磨过程。

2、高铝研磨珠的粒径如何影响研磨效果?

粒径越小,研磨效果越精细,能实现更高的表面光洁度,但需根据具体材料和设备调整以优化效率。

3、在工业应用中如何选择合适的研磨珠?

需考虑材料的硬度和化学性质、所需的研磨精度以及设备参数,选择匹配的铝含量和粒径以确保最佳性能。