低磨耗氮化硅研磨珠在精密仪器零件研磨中的优势与应用

相关文章 2025-10-27

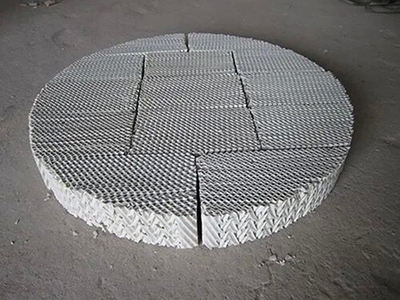

氮化硅研磨珠以其出色的材料性能在工业领域备受关注,特别是低磨耗特性,使其在精密仪器零件研磨过程中发挥关键作用。这种研磨介质采用氮化硅材料制成,具有高硬度、耐高温和优异的化学稳定性,能够有效减少研磨过程中的材料损耗,从而提升生产效率和产品精度。在精密仪器制造中,诸如光学镜头、电子元件和医疗器械等零件的表面处理要求极高,低磨耗氮化硅研磨珠能满足这些需求,确保零件表面光洁度高且尺寸精确,避免传统研磨方法带来的浪费和缺陷。通过优化研磨参数,该技术不仅提高了加工质量,还降低了能源消耗和环境影响,成为现代工业可持续发展的理想选择。

应用场景

低磨耗氮化硅研磨珠广泛应用于多种精密仪器零件的加工场景中。例如,在光学仪器制造领域,它用于研磨镜片和透镜,确保表面无瑕疵,提高光传输效率。在电子行业,氮化硅研磨珠常被用于处理半导体芯片和微电子元件,借助其低磨耗特性,减少颗粒污染和表面损伤,从而提升产品可靠性。医疗器械生产中,该研磨珠在加工手术器械和植入物时表现出色,能够实现高精度抛光,满足生物相容性和卫生标准。此外,在航空航天领域,氮化硅研磨珠帮助加工高强度零件,抵抗极端环境条件,确保部件耐久性。总之,这些应用场景体现了低磨耗氮化硅研磨珠在精细化生产中的不可或缺性。

性能优势

低磨耗氮化硅研磨珠的核心优势在于其卓越的物理和化学性能。首先,其高硬度接近金刚石级别,能够在研磨过程中维持稳定的切削效果,同时磨耗率极低,仅为传统材料的几分之一,这大大延长了使用寿命,减少了更换频率。其次,氮化硅材料具有优异的耐腐蚀性和热稳定性,在酸碱环境或高温条件下不易分解,确保研磨过程的一致性。此外,该研磨珠的粒度分布均匀,可根据不同零件需求进行定制,实现了精确控制的表面粗糙度和几何精度。相比其他研磨介质,氮化硅研磨珠产生的热量更少,减少了热应力对零件的影响,提高了成品率。这些性能优势不仅提升了加工效率,还降低了整体成本,使其在精密制造中占据主导地位。

工业过程中的重要性

在工业生产中,低磨耗氮化硅研磨珠的作用不可忽视,它直接影响着产品质量和生产流程的优化。通过减少材料损耗,该研磨珠帮助企业降低废品率和资源消耗,促进可持续发展。同时,在自动化生产线中,其稳定性能减少了停机时间,提高了产能。例如,在批量生产精密仪器零件时,氮化硅研磨珠能确保一致的加工质量,减少人工干预,提升整体效率。它的应用还推动了技术创新,如结合先进的研磨设备,实现智能化控制,进一步提高了工业过程的精确性和可重复性。总之,低磨耗氮化硅研磨珠不仅提升了产品的竞争力,还为行业提供了更高效、更环保的解决方案。

常见问题解答

1、什么是低磨耗氮化硅研磨珠?

低磨耗氮化硅研磨珠是一种以氮化硅为主要材料的研磨介质,具有高硬度和低磨损率,适用于精密零件的表面处理。

2、低磨耗氮化硅研磨珠如何减少材料损耗?

通过其优异的耐磨性和稳定切削性能,减少了研磨过程中的碎片产生和材料浪费,提高了加工效率。

3、在哪些行业应用最广泛?

主要应用于光学、电子、医疗和航空航天等领域,用于高精度零件的研磨和抛光。