氧化锆珠不同粒径组合满足多级研磨工艺需求与性能提升

相关文章 2025-10-27

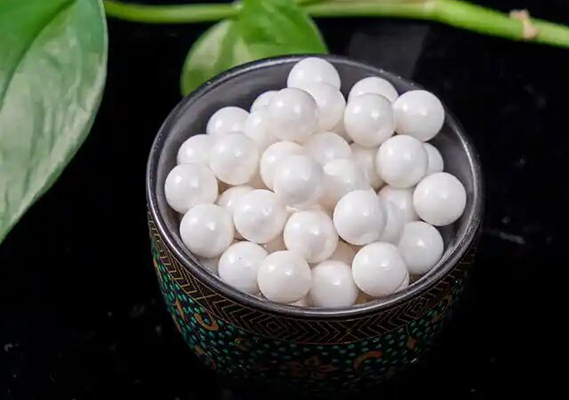

氧化锆珠作为一种高性能研磨介质,在工业研磨领域扮演着关键角色。它的主要成分是氧化锆,具有极高的硬度和耐磨性,能够在各种研磨环境中保持稳定性能。不同粒径的氧化锆珠组合是优化多级研磨工艺的重要策略,这种组合可以根据物料的特性调整研磨过程,实现从粗磨到细磨的连续操作,从而满足复杂工业需求。在化工、材料加工等行业,氧化锆珠的粒径设计直接影响研磨效率和最终产品品质。通过科学组合粒径,氧化锆珠不仅提升了研磨过程的精确性,还减少了能量消耗和物料浪费。理解氧化锆珠粒径组合的原理,有助于企业在生产中实现更高的经济效益和环境友好性。

氧化锆珠粒径组合的设计原则

氧化锆珠的粒径组合设计基于物料的物理特性以及研磨目标。典型的设计原则包括选择大粒径珠用于初始粗磨阶段,以快速减少物料块度;中粒径珠负责中间精磨,提高均匀性;小粒径珠则用于最终细磨,确保产品达到纳米级或微米级精度。这种分级组合可以模拟多级研磨流程,减少单一粒径珠可能带来的研磨不均问题。在实际应用中,设计时需考虑珠与珠之间的相互作用、填充率以及流体动力学因素。合理的粒径分布有助于降低研磨介质的磨损率,并优化能量利用。通过实验验证和模拟软件,企业可以定制粒径组合,以适应特定工艺要求。

在多级研磨工艺中的应用场景

氧化锆珠不同粒径组合在多级研磨工艺中广泛应用于各种工业场景。例如,在陶瓷生产中,组合粒径的氧化锆珠可以处理从原料粉碎到釉料细化全过程,确保产品表面光滑和颜色均匀。在颜料和涂料行业,这种组合帮助实现颜料颗粒的精确控制,提高产品的分散性和稳定性。矿物加工领域则利用多级研磨来分离矿石中的有用成分,粒径组合的设计直接影响回收率和纯度。此外,在制药和食品加工中,氧化锆珠的化学惰性使其成为理想选择,能避免污染并符合卫生标准。实际案例显示,通过优化粒径组合,多级研磨工艺可以缩短加工时间并提升产品一致性。

性能优势与工业重要性

氧化锆珠不同粒径组合的核心性能优势在于其高效研磨能力和耐久性。高硬度材料减少了研磨介质的消耗,而粒径优化提升了物料的破碎效率和粒度分布均匀性。这种组合还能降低热量产生,防止物料变性或降解。在工业过程中,氧化锆珠的多级研磨作用至关重要,因为它直接影响生产效率和成本控制。例如,在大规模生产中,合理的粒径设计可以减少设备停机时间,并提高整体产能。长期来看,这种技术推动了行业向高精度和可持续方向发展,体现了氧化锆珠在现代工业中的战略价值。

常见问题解答

1、什么是氧化锆珠?

氧化锆珠是一种以氧化锆为主要成分的研磨介质,具有高硬度和化学稳定性,常用于工业研磨过程。

2、不同粒径组合的益处是什么?

不同粒径组合可以实现多级研磨,优化工艺流程,提高研磨效率和产品均匀性。

3、如何选择合适的粒径组合?

根据物料特性、研磨目标和设备参数,通过实验测试选择粒径组合,以达到最佳研磨效果。