除沫器叶片间距对除雾效率的影响及其优化研究

相关文章 2025-10-24

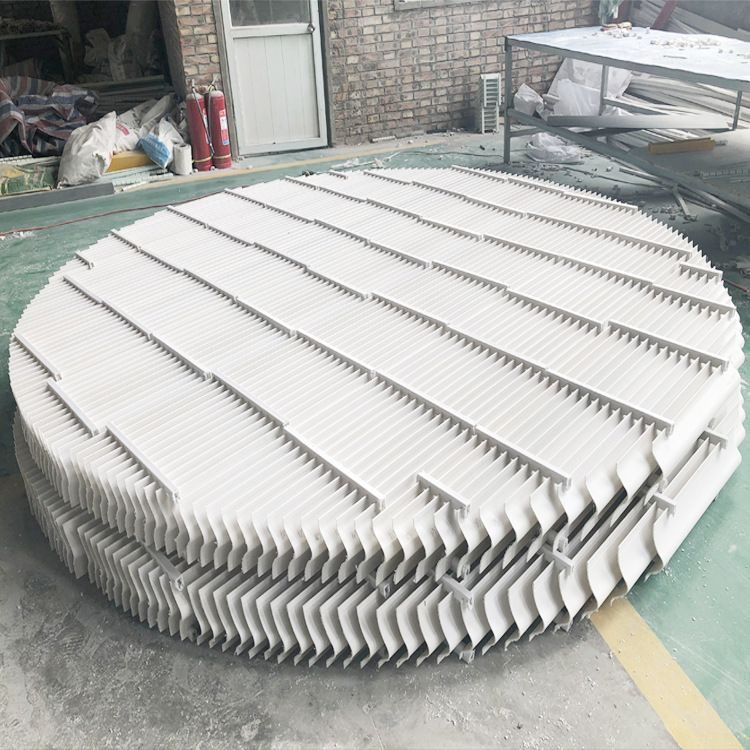

在化工生产过程中,除沫器作为一种关键的分离设备,广泛应用于气液分离系统中。其主要作用是去除气流中的液滴,提高气体的纯度,从而确保后续工艺的顺利进行。除沫器叶片间距作为设计参数之一,直接影响着除雾效率。合理控制叶片间距不仅能提升分离性能,还能降低设备能耗和维护成本。在石油炼化、化工合成和环保脱硫等工业场景中,除沫器的性能优化至关重要,因为它关系到生产效率、产品品质和环境安全。本文将深入探讨叶片间距对除雾效率的影响,旨在为工程实践提供参考。

除沫器叶片间距指的是叶片之间中心线的垂直距离或平行间隙,是设备设计中的核心参数。这一间距通过影响气流路径和液滴运动轨迹,决定着捕集效率。测量叶片间距通常采用精密工具如游标卡尺或激光扫描仪,确保精度在毫米级别。不同类型除沫器,如波纹板式或折流板式,其叶片间距设计因应用场景而异。例如,在高气速的脱硫塔中,间距需优化以平衡压降和分离效果。叶片间距的设置直接关联设备整体性能,过小间距可能导致气流阻力增大,增加能耗,而过大间距则可能降低捕雾能力。理解这一参数有助于在设计阶段预判设备行为,提高工业应用的可靠性。

叶片间距通过改变气流湍流度和液滴惯性力,显著影响除雾效率。间距减小时,气流被迫通过狭窄通道,增强湍流效应,促进液滴与叶片的碰撞和附着,从而提高捕集率。但同时,过小间距会增加系统压降,消耗更多能量,潜在影响整体过程经济性。相反,间距增大时,气流更趋于层流,液滴易于通过而不被捕获,导致除雾效率下降。在实际工业过程中,如氨合成或氯碱生产,叶片间距的优化能显著提升分离性能。研究表明,通过调整间距,效率可提升10%-20%,这在高湿度的气体处理中尤为关键。机制分析显示,间距与Reynold数和Weber数相关,需结合流体力学模型进行模拟,以预测最佳配置。

针对不同应用场景,优化叶片间距需考虑气流速度、液滴尺寸和系统要求。策略包括基于实验数据和数值模拟选择间距范围,例如在烟气脱硫中,间距控制在20-50毫米可实现高效分离。性能优势在于,不仅提升除雾率,还减少液滴携带,降低下游设备腐蚀风险。在化工填料塔应用中,优化后间距能提高传质效率,节省运行成本。工业案例显示,通过间距调整,除沫器寿命延长,维护频率降低。策略还涉及材料选择和结构改进,确保间距均匀性和耐腐蚀性。总之,间距优化是提升设备性能的关键步骤,有助于实现可持续工业生产。

1、什么是除沫器?

除沫器是一种用于气液分离的设备,通过叶片结构捕集气流中的液滴,提高气体纯度。

2、叶片间距如何影响除雾效率?

叶片间距直接影响气流湍流和液滴碰撞,间距过小增加压降,过大降低捕集率,需要优化以平衡效率和能耗。

3、如何选择最佳叶片间距?

根据气流速度、液滴特性及实验数据选择间距,通常通过模拟和现场测试确定最佳值以提升性能。