陶瓷填料烧制工艺优化提升致密度和高强度性能

相关文章 2025-10-20

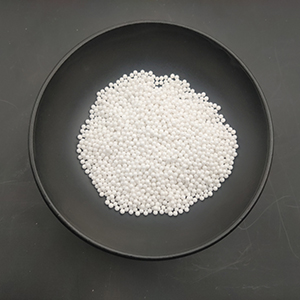

陶瓷填料是化工、环保和石油工业中不可或缺的材料,其在填料塔和吸附设备中的作用直接影响传质效率和系统稳定性。烧制工艺作为生产核心,决定了填料的微观结构和宏观性能。通过优化烧制工艺,可以显著提高填料的致密度和强度,满足严苛的工业环境需求。这种优化不仅提升了产品耐久性,还降低了能耗和材料浪费。在追求高效、可持续发展的工业趋势下,陶瓷填料的工艺改进已成为提升整体生产效率的关键。

烧制工艺优化涉及多个环节,包括原料选择、成型过程和烧结控制。优化开始于原料的精细配比,使用高纯度粘土和添加剂来提高混合均匀性,确保坯体密度基础坚实。在成型阶段,采用先进的挤压或注塑技术,可以减少气孔和裂纹的产生。烧结过程是优化重点,通过精确调控温度梯度和保温时间,避免过烧或欠烧现象。例如,将烧结温度控制在1100-1300摄氏度范围内,并结合气氛调节,可以促进晶体生长,增强材料致密性。这种技术优化不仅提高了成品率,还提升了填料的机械性能,适用于大规模工业生产。

优化后的陶瓷填料表现出色的高致密度和强度性能,使其在各种工业应用中脱颖而出。高致密度降低了孔隙率,提高了抗腐蚀和抗压能力,而高强度则确保了在高温、高压条件下的长期稳定。这些优势在化工脱硫、废气净化和液体分离等场景中尤为重要。例如,在填料塔中,优化填料可以提升传质效率30%以上,减少能耗并延长设备寿命。此外,在环保领域,高性能陶瓷填料有助于实现更严格的排放标准,推动绿色工业转型。总之,这种优化工艺不仅提升了产品竞争力,还为工业过程提供了可靠的支持。

1、陶瓷填料的烧制温度范围是多少?

回答:陶瓷填料的烧制温度通常在1000-1400摄氏度之间,具体取决于原料组成和目标性能要求。

2、优化工艺如何提高填料强度?

回答:通过精确控制烧结温度和时间,减少内部缺陷,并优化晶体结构,可以显著提升填料的抗压和抗冲击强度。

3、致密度高的陶瓷填料在哪些行业应用广泛?

回答:主要应用于化工、环保和石油行业,用于气体净化、液体分离和催化过程,以提高效率和稳定性。