塔内件更换周期的确定方法与易损件替换判断依据

相关文章 2025-10-20

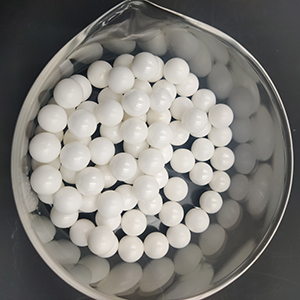

在化工生产过程中,塔内件是填料塔或板式塔的核心组件,直接影响传质、传热的效率和分离效果。塔内件包括填料、塔板、支撑件等,它们在吸收、精馏、萃取等工业应用中发挥关键作用。长期运行下,塔内件会因腐蚀、磨损或堵塞而性能下降,如果不及时更换,可能导致传质效率降低、能耗增加甚至安全隐患。因此,了解塔内件更换周期及易损件替换判断依据,对于优化工业过程、提升设备可靠性和经济性至关重要。正确管理塔内件能显著提高生产效率,减少维护成本,确保化工装置稳定运行。

塔内件更换周期的确定需要结合设备设计、使用条件和实际运行数据。通常,基于制造商推荐和历史经验,初步设定周期,但更精确的方法是通过监测关键参数来调整。操作温度、压力、介质腐蚀性等因素会加速磨损,在高腐蚀环境中,周期可能缩短至1-2年,而在温和条件下可延长到5年以上。定期进行非破坏性检测,如超声波或内窥镜检查,能及时发现问题。数据分析也很重要,通过记录传质效率下降率或压力降增加趋势,预测最佳更换时机。这种方法不仅考虑经济性,还确保安全,适用于各种规模的化工装置,帮助企业实现高效维护。

易损塔内件主要包括金属填料、塑料塔板和密封组件,这些部件容易受介质影响发生腐蚀或机械损伤。判断替换依据包括视觉检查、性能测试和数据监控。例如,如果填料表面出现明显腐蚀坑或堵塞,传质系数下降超过10%,即应考虑替换。操作参数变化也是重要指标,如介质pH值剧烈波动或温度超标时,易损风险增加。采用先进的在线监测系统,能实时评估件状态,避免突发故障。这种识别过程强调预防性维护,在工业应用中降低停工风险,提升整体系统稳定性。

更换塔内件能显著提升传质效率和分离精度,优化工业过程性能。新件使用后,压力降减少、热交换率提高,直接降低能耗和原料消耗。在精细化工和石油 refining 等领域,这种优势尤为突出,能提高产品纯度和产量。同时,更换过程还能延长设备寿命,减少长期维护支出,体现经济效益。工业意义上,及时替换易损件保障生产连续性,符合可持续发展的要求。通过标准化更换策略,企业能更好地适应复杂操作条件,确保安全和环保标准。

1、塔内件更换周期一般多久

根据设备类型和运行条件,通常为1-5年,具体需定期检查确定。

2、如何判断塔内件是否需要替换

通过观察腐蚀程度、监测效率下降和压力变化来评估,如果参数异常则需及时更换。

3、更换塔内件有哪些主要益处

能提升传质性能、降低能耗并延长设备寿命,提高工业过程的整体效率。