散堆填料的生产工艺关键步骤及其在化工工业中的实际应用

相关文章 2025-10-10

散堆填料是化工行业中广泛使用的塔内件之一,主要用于增强气体和液体的接触效率,提高分离和净化效果。生产工艺的优化直接影响填料的性能和可靠性。在工业生产中,散堆填料的关键步骤决定了其在传质、传热过程中的表现,涉及材料选择、工艺控制等方面。掌握这些步骤有助于提升生产效率,降低成本,并确保填料在高温、高压环境下的稳定运行。接下来,我们将详细探讨散堆填料的生产工艺关键步骤及其重要性。

原料选择与准备阶段

原料选择是散堆填料生产的基础,直接影响最终产品的机械强度和化学稳定性。常见的原料包括陶瓷、塑料和金属材料,选择时需考虑填料的耐腐蚀性、耐磨性和热稳定性。例如,在化工分离塔中,填料需承受酸碱环境,因此原料必须经过严格筛选和预处理。准备阶段包括粉碎、混合和成型前的干燥,这些步骤确保原料均匀性,有助于提高填料的比表面积和传质效率。在实际应用中,这种优化能显著提升分离过程的精度和速度,减少能耗。

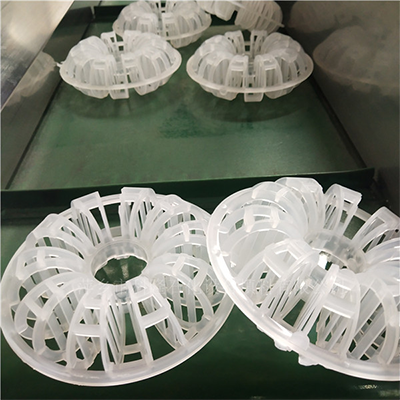

成型工艺过程

成型是散堆填料生产的核心环节,涉及挤压、注塑或滚压等方法。工艺参数如温度、压力和速度需精确控制,以形成均匀的孔隙结构和几何形状。例如,采用挤压成型可生产出高孔隙率的填料,提升液体分布均匀性。这种步骤的优化直接关系到填料的性能优势,包括降低压降和提高传热系数。在工业应用中,成型工艺的改进能适应不同塔型需求,如在精馏塔中增强混合效果,进而提高整体生产效率和产品纯度。

后处理与质量控制

后处理包括烧结、表面处理和清洗,以提升填料的耐久性和功能性。质量控制贯穿整个过程,通过检测孔径、强度和化学组成,确保产品符合标准。该阶段强调工艺的精细化管理,能显著减少缺陷,提高填料在高温高压环境下的可靠性。散堆填料的性能优势在于其高效率和低维护成本,在化工工业中扮演关键角色,如在吸收塔中优化气液接触,减少污染物排放。控制好这些步骤,能延长填料使用寿命,降低工业过程中的运营风险。

相关问答

相关问答

1、散堆填料的主要类型有哪些?

回答:常见类型包括陶瓷、塑料和金属填料,每种适用于不同腐蚀环境。

2、如何评估散堆填料的性能?

回答:通过测试传质效率、压降和耐久性来评估。

3、生产工艺中常见问题如何解决?

回答:通过优化温度和压力参数来减少缺陷。