焙烧温度对活性氧化铝催化剂载体性能的关键作用

相关文章 2025-09-19

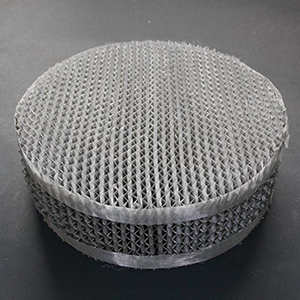

活性氧化铝是化工领域广泛使用的催化剂载体材料,其性能直接影响催化反应的效率和稳定性。焙烧温度作为制备过程中的关键参数,能显著改变载体的物理化学性质,从而优化其在工业应用中的表现。在石油化工、环保和精细化学品生产中,活性氧化铝载体常用于吸附剂和催化剂基底,提高反应速率和选择性。控制焙烧温度有助于提升载体的机械强度和热稳定性,确保在高温高压条件下可靠运行。

焙烧温度的基本概念

焙烧温度指在高温条件下处理活性氧化铝前体材料的过程,通常介于300°C至700°C之间。这一温度直接决定材料的晶相转变和孔结构形成。通过调整焙烧温度,可以控制载体的比表面积和孔径分布,从而影响其吸附能力和催化活性。在工业制备中,精确调控温度是确保产品质量一致性的重要步骤,避免因温度波动导致性能劣化。

温度变化对性能的影响

焙烧温度升高时,活性氧化铝的晶体结构趋于稳定,比表面积可能减少,但机械强度和耐热性增强;反之,低温焙烧保留更多微孔,提升吸附性能,却可能降低耐久性。这种变化在实际应用中至关重要,例如在脱硫脱硝反应中,高温焙烧载体能承受苛刻条件,提高催化效率和使用寿命。优化温度选择需结合具体工艺需求,实现性能与稳定性的平衡。

常见问题解答

Q: 焙烧温度对活性氧化铝有什么影响?A: 温度变化可调节比表面积和机械强度,影响催化性能。Q: 如何选择合适的焙烧温度?A: 根据应用场景测试优化,通常300-700°C范围内选取。Q: 温度过高会带来什么问题?A: 可能导致孔隙塌陷,减少活性位点,降低吸附能力。