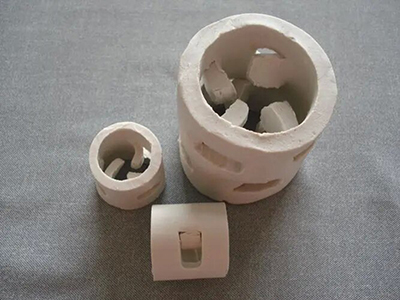

优质陶瓷拉西环填料的性能与应用

相关文章 2025-09-19

化工传质过程中,填料塔的效率与填料性能密切相关。陶瓷拉西环填料凭借均匀分布结构与稳定化学属性,在脱硫脱硝、精馏分离、废气吸收等工业环节扮演关键角色。该填料可在高温、高腐蚀环境中长期运行,保证塔内流体分布均匀,显著提升传质速率与操作可靠性。结合现代化控制系统,填料塔整体能耗与维护成本得到有效控制,助力生产企业实现绿色环保与经济效益双重目标。通过优化环形结构与尺寸设计,填料内孔径分布均匀,孔隙率高达90%以上,比表面积可达200~400平方米/立方米;压力损失维持在150~200帕/米范围,兼顾高传质效率与低能耗要求。并且耐磨损、抗结垢能力突出,可配合自动清洗系统延长使用寿命,满足现代化长期连续运行需求。在高强度冲击力与振动工况下结构稳定性表现优异,确保填料塔内无断裂和变形风险。

性能指标概述

陶瓷拉西环填料常见规格尺寸包括12、15、20、25、30毫米,各尺寸可根据工艺需求定制。比表面积越大,传质效率提升越明显,但同时压力降略有上升。典型生产工艺中,通过调整填料直径,可实现塔板数减少10%以上,降低设备投资成本。在江西恒尔沃化工的产品中,该填料结合高纯耐火粘土与氧化铝技术,展现出高强度(抗压强度达15兆帕以上)、低容重(约800千克/立方米)特性,具备优异耐酸碱能力与热稳定性,在长时间循环运行中依旧保持结构完整,竞争力明显。孔隙率与孔径分布经过数值模拟与实验验证,优化液气分布与流速分散;床层空隙率可调范围在88%~92%之间,满足多种流体粘度与密度组合要求。

应用优势与工业意义

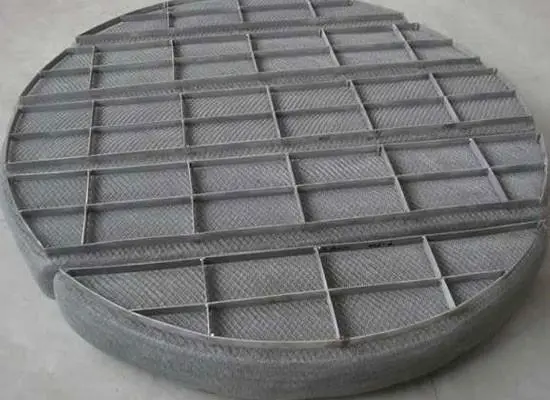

在石化分离、天然气脱硫、环保废气处理、电力冷却塔等应用场景中,陶瓷拉西环填料充分发挥了高效传质与抗结垢性能。高孔隙率保证了气液两相充分接触,传质系数提升20%左右;耐温性能可达900摄氏度以上,适用于高温裂解与催化反应。相比金属或塑料填料,陶瓷材质抗腐蚀、使用寿命更长,维护更简便,有效降低停机检修频次。通过合理组合填料层与塔内件结构,可对压降、传质效率、抗堆积能力进行精细调控,提高产能利用率且节能减排。该填料在工业装置中起到质量支撑与流程优化双重作用,推动产业升级与可持续发展。

以下为常见问题及简明答案:

1. 陶瓷拉西环填料在高温环境中表现如何?

答:材料采用高纯瓷质配方,可在900摄氏度以上环境保持结构稳定,持续传质效率不下降。

2. 如何判断填料更换周期?

答:通过监测塔内压降与产品纯度波动,当压降提升超出15%或分离效果下降明显时,建议安排更换或再生。

3. 填料的安装与淘汰处理有什么要点?

答:安装时需确保填料层厚度均匀并避免振动密实,淘汰后可回收加工成陶瓷粉或作填埋处理,实现环保利用。