塔内填料压降控制与能效提升策略

相关文章 2025-09-19

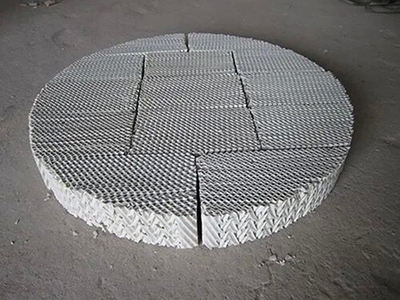

在现代工业塔设备中,填料压降是影响传质效率与能耗的重要指标。通过合理控制压降,可以实现工艺条件稳定运行,并有效降低动力消耗和运行成本。有别于传统球形或阶梯式填料,鲍尔环和拉西环凭借其优异的几何结构和开孔布局,在气液接触操作中展现出更出色的气体分布性能与液体润湿特性。针对不同塔型及工况需求,对填料型号、堆积密度及层厚度的精准匹配,成为设计优化过程中的核心环节。对于高温、高压或易腐蚀介质的工况,对填料材质、表面处理及抗堵塞能力提出了更高要求,必须在保证传质效率的同时兼顾设备安全与使用寿命。

应用场景与设计考虑

在石油化工、烃类分离、氨合成及酸洗等工业过程中,不同尺度的鲍尔环和拉西环填料承载特定的气速与液泛负荷。设计阶段需结合具体的组分挥发度、分离目标与流体物性,评估临界流量、压降曲线及填料层均匀度。塔体直径、液泛点和操作空速等参数相互影响,应通过流程模拟和小试验证,确保规模化运行期间保持理想的传质效率与压降平衡。同时,塔内温度分布及冷凝强度也会对压降产生次级影响,应在热平衡分析中统一考量。在高含尘或易结垢系统中,还需增设在线清洗或反冲结构,防止压降突增。

性能优势与节能效果

鲍尔环和拉西环填料的结构优化使其具有较低的气相阻力和更大的比表面积,实现更佳的液体分布与气液接触时间。与传统拉西环相比,鲍尔环在同等塔高条件下可降低10%~20%压降,可显著减少压缩机或风机能耗。同时,两种填料的机械强度与耐化学腐蚀性能良好,可适应强酸、强碱及有毒挥发物环境,降低更换频次和维护成本。在节能减排和绿色工艺背景下,优质填料产品助力企业实现更高的能效比与环境合规要求。结合模块化塔段设计,可灵活调整填料层布置,实现不同处理规模和负荷的无缝衔接,从而提高生产线的柔性化水平。

工业过程中的重要性与优化

高效的填料塔系统在精馏、吸收及萃取等环节发挥关键作用,其压降表现直接影响能源利用效率与生产稳定性。针对温差膨胀、冷凝液分配不均等现象,需要结合流化动力学模型对塔内流场进行数值模拟,优化布液器设计和分层排液结构。江西恒尔沃化工提供多种材质和规格的鲍尔环与拉西环产品,通过自主研发的喷涂技术和定制化生产方案,帮助客户在提高产量的同时降低整体运行成本。通过在线监测与智能诊断系统,还可实现压降及压力曲线的实时反馈,为运维决策提供数据支撑,提高设备运行可靠性。

常见问题与简要解答

1. 填料压降如何影响塔内操作? 压降过高会导致气速不足或液泛现象,影响分离效率并增加能耗;适度压降有助于保证液气分布均匀。

2. 如何选择合适规格的鲍尔环和拉西环? 应依据塔径、操作气速、液体负荷及分离目标,结合实验数据和模拟结果,综合评估压降曲线与传质效率。

3. 有哪些方法降低填料塔压降? 可采用优化堆积密度、调整填料层高度、改进布液分布及选用低阻力结构的填料,并定期清理结垢。