精准掌控:鲍尔环直径与传质性能优化

相关文章 2025-09-18

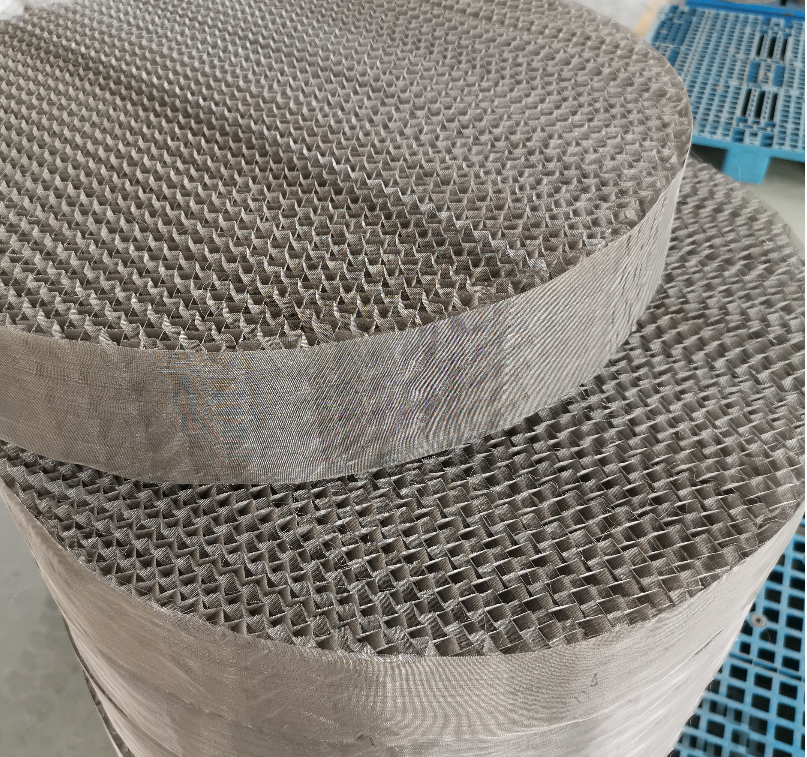

## 鲍尔环直径对传质效率的影响

鲍尔环以其矩形环状结构和均匀开孔设计成为现代传质塔常用塔内件,直径参数是优化填料性能的核心要素之一。减小环径可增加单位体积填料的比表面积,使气液两相接触界面扩大,从而提升传质速率与操作效率;相应地,孔隙率与流体阻力也会同步上升,导致压降增大与能耗提高。增大环径则有助于降低塔内阻力、减少堵塞风险,但可能降低传质通量,对高负荷条件下的吸收、精馏效果产生不利影响。精准选取合适直径需要综合考虑气液流速、操作温压工况及系统负荷,以实现过程稳定与节能降耗目标。

## 应用场景与工业流程需求

石油炼制、天然气脱硫、化工中间体精馏及废气吸收等领域普遍采用鲍尔环填料塔。在硫化氢吸收的脱硫塔中,需要较小直径填料以强化气液反应效率;在精馏分离高沸点组分时,适中环径可平衡分离效率与压降;在高含固废气处理工艺里,推荐选用大直径圈件以降低堵塞风险。不同装置背负的处理量、温度压力工况及物料性质差异显著,要求环径在满足传质强度的同时保持稳定运行。这些工业场景对环径的合理配置提出了个性化需求,关系到装置产能与经济效益。

## 性能优势与产品竞争力

常见材质包括不锈钢、聚丙烯、陶瓷等,品质稳定的鲍尔环需具备耐腐蚀、高强度、抗结垢等特性。江西恒尔沃化工的鲍尔环填料产品具有高机械强度、尺寸精准、流体阻力小与抗污性能优异等优势,可在不同温压和化学介质中保持结构稳定。工程实践表明,该系列填料较传统产品可将压降降低15%~25%,传质效率提升10%~20%,显著提高装置操作弹性与运行稳定性,为用户节省能耗及维护成本。

## 直径选择的关键要素与优化建议

在直径决策时,应依据工艺负荷、塔径、气液比以及物料黏度等因素进行综合评估。可通过流体力学模拟或中试试验获取不同直径对应的传质系数与压降特性曲线,结合工艺指标明确最优范围。同时,需考虑填料层高度、再沸器与冷凝器能效比以及日常维护便捷度。优化过程中建议与设计单位和运行团队紧密协作,实现对填料系统的精准调参与闭环管理,确保装置长周期稳定。

## 相关问题

• 如何确定最适鲍尔环直径以兼顾效率与能耗?

• 不同材质填料在高酸性环境中的表现如何?

• 现场堵塞或结垢后如何快速恢复塔性能?

• 在产能扩大时,如何进行规模放大的直径校准?

• 填料更换与维护有哪些实用建议?