高效规整填料类型与工业应用深入解读

相关文章 2025-09-15 87

规整填料是化工分离装置中实现气液或液液传质交换的核心部件,通过精准设计的几何结构提升接触界面面积。根据形态和制造工艺,可分为传统环状填料与结构化床层填料两大类。环状填料包括经典的拉西环、派林环和鲍尔环,以简单制造和成本优势见长,适用于常规精馏塔;结构化床层填料通过金属或塑料薄板冲压、焊接为波纹或蜂窝状,实现高孔隙率及均匀流场分布。 环状填料注重简单实用,空隙率和机械强度平衡合理,适合处理黏度较低、无易堵塞杂质的气液体系。比对之下,结构化床层填料具备更大的比表面积和更低的压降,可在高空速条件下保持优异传质效率,并有效抑制液泛现象。性能参数评估包括有效传质系数、压降特性与抗挂附能力,这些指标直接影响过程能耗与产能。 规整填料广泛应用于石油炼制、石化分离、天然气脱硫、化工中间体精馏及环境废气吸收塔。在深度精分过程中,优质规整填料能够缩短塔板数、减小设备体积并提升产物纯度。在有机溶剂回收、氯碱制氢

网孔波纹填料应用与性能解析

相关文章 2025-09-15 70

网孔波纹填料是一种典型的规整填料,凭借固定几何形状和可预见的流体通道,能够在精馏、吸收等化工工艺中实现高效的气液接触。它在填料塔内部形成规则的孔洞网络,保证液体沿壁面均匀分布,气流在波纹排列中稳定穿透,从而大幅提升传质效率和塔板等传统塔件无法比拟的性能。其规整排列带来的稳定流道和低压降优势,使其在大型连续生产装置中表现出色,有效降低能耗并减少液泛风险。与随机填料相比,更易于建模和设计,满足高精度分离需求。 网孔波纹填料广泛应用于石油精炼、化工合成、环保处理等领域。在精馏塔中,其优异的传质和分离性能可用于轻烃分离、醇类回收等关键工艺环节。在气体吸收塔里,借助均匀的液膜分布和充足的气液接触面,显著提升吸收效率,降低塔体高度要求。在废气净化、尾气回收等环保工程中,同样展现出高选层效率和抗污染能力。生产规模从实验室模拟到大型工业装置均能提供稳定的性能,满足不同产能和工况需求。针对强腐蚀和高温高压工

鲍尔环填料应用及性能优势深入解析

相关文章 2025-09-15 48

在现代化工生产过程中,填料塔作为核心传质单元,承担分离、精馏与吸收等关键任务。鲍尔环填料凭借其独特几何形状和优秀开孔率,在诸多工艺中展现出高效性能。与波纹规整填料相比,鲍尔环具有更高的比表面积和更均匀的液膜分布,可显著提高传质效率并降低压降。其金属或陶瓷材质确保在高温、高腐蚀环境下依然稳定可靠。该填料单元结构简洁,尺寸多样,可满足不同规模和复杂工况的填料塔需求。工厂化生产工艺成熟,品质稳定可靠。广泛应用于石油化工、精细化学品和煤化工等行业,形成稳定供应链优势。 鲍尔环填料在精馏操作中表现出优秀的分离效果。其均匀孔隙结构可降低气液背阻,确保塔内压力均衡并节省能耗。由于良好的抗堵塞特性,处理含微量杂质的复杂混合物时,可保持长期运行而无需频繁清洗。吸收工艺中,它能快速捕获目标组分,提高塔板效率。在脱硫或脱氯等环保领域,鲍尔环作为关键传质介质,助力企业达标排放和绿色生产。结合先进数值模拟技术,填料

高效规整填料的清洗与维护策略

相关文章 2025-09-15 62

规整填料在精馏塔、吸收塔和萃取装置中扮演关键角色。规则几何结构提供均匀液体分布与高效气液接触,增强传质速率并减少死区。模块化设计支持多级串联,提高分离效率与产品纯度。工业现场常面对高温高压及腐蚀介质,合适材质填料能够满足复杂工况。优化选型可提升装置产能并降低运行成本。统计数据显示,规整填料可使分离塔的传质效率提升10%以上,为化工、石化及环境工程领域提供了关键支撑。针对不同物料性质及塔内操作条件,可定制不同填料高度及规格,实现针对性优化配置。实际应用证明其运行稳定性和维护性均优于随机填料。 规整填料的性能优势体现在传质效率和压降控制方面。其规则通道设计使气液两相流动更加均匀,减少液泛和干扰现象,保持稳定压力降。较大的比表面积与开放孔道结构显著增大有效接触面积,有利于提高分离性能和产品回收率。多种材质如金属、陶瓷及特种塑料可适应酸碱环境、耐高温腐蚀或高压条件。针对特殊工况时,可选用涂层或表面

浮阀塔盘

相关文章 2025-09-11 42

浮阀塔盘是板式塔的核心传质组件,材质可选用不锈钢 304、316L、碳钢、双相钢等,适配常温至 400℃、常压至高压工况,耐酸碱及有机溶剂腐蚀性能良好。其核心优势为操作弹性大(气液负荷波动 ±50% 仍稳定运行)、传质效率高、处理能力强,且结构简单、造价适中,维修更换便捷,是工业塔设备中应用极广的内件。 结构由塔板、浮阀、降液管、溢流堰组成。浮阀可随气速变化自由升降:气速增大时,浮阀上升并打开,增加气体通道面积;气速降低时,浮阀下降关闭,减少漏液。气体通过浮阀缝隙以水平方向喷出,与塔板上的液体充分接触,实现高效传质,液体则经降液管流至下一层塔板。常见浮阀类型有 F-1 型、V-4 型、T 型等,适配不同工况需求。 应用领域及行业覆盖全面:石油化工中,用于常减压蒸馏塔、催化裂化分馏塔,分离汽油、柴油、煤油等组分;煤化工适配煤制甲醇精馏塔、煤焦油加工塔,提升产品纯度;精细化工在染料、农药合成塔

丝网除雾器

相关文章 2025-09-11 63

丝网除雾器是利用丝网捕集雾滴的气液分离设备,材质涵盖不锈钢 304/316L、钛材、聚丙烯、聚四氟乙烯等,可适配腐蚀、高温、低温等不同工况。其核心优势为分离效率高(可去除≥3μm 的雾滴,效率达 98% 以上)、压力降小(通常≤200Pa)、操作弹性大,且结构紧凑、重量轻,便于安装与更换。 结构由丝网层、格栅、支承架组成。含雾气体流经丝网层时,雾滴因惯性、拦截、扩散等作用附着在丝网上,汇聚成大液滴后在重力作用下滴落,实现气液分离。部分型号可加装冲洗装置,有效防止结垢、堵塞,延长使用寿命。 应用领域及行业广泛:石油化工中,用于常减压蒸馏塔、催化裂化塔顶分离器,去除油气中的雾滴;煤化工适配煤气洗涤塔、甲醇合成塔,分离煤气中的水雾及杂质;环保行业用于脱硫塔、吸收塔,减少尾气中的液滴排放;制药行业在发酵罐、精馏塔中,保障产品纯度;食品行业则在蒸发浓缩塔、干燥塔中,避免雾滴污染产品。 适用塔型包括填

沸石分子筛在新能源生产与绿色化工过程中的广泛实际使用情况概述

相关文章 2025-01-01 9

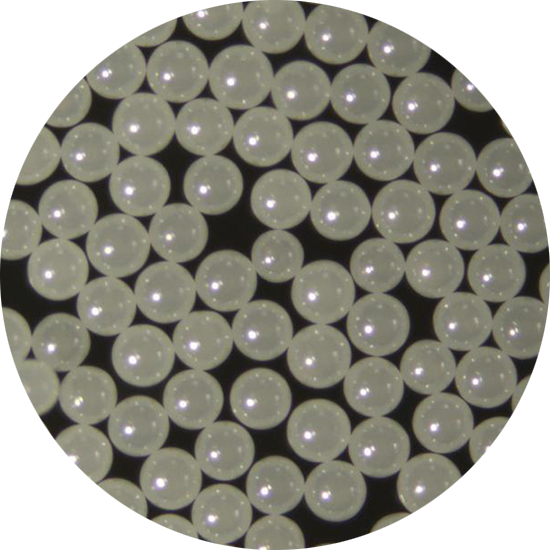

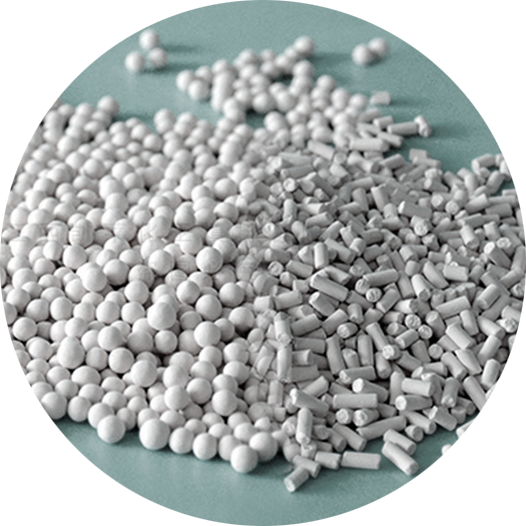

沸石分子筛作为一类具有规则微孔结构的无机多孔材料,在新能源生产领域中占据越来越重要的地位。其晶体骨架由硅氧四面体和铝氧四面体连接形成三维网状结构,内部孔道尺度接近多数小分子尺寸,具备筛分、吸附和催化多重功能。在当前能源结构转型和碳减排压力不断增大的背景下,沸石分子筛通过参与气体分离提纯、燃料合成、绿色氢能利用、二氧化碳转化等环节,为提高能效、降低能耗和减少副产物排放提供了可靠技术基础。对于新能源产业链上游的原料气净化、中游的催化转化与合成、下游的终端燃料品质控制,沸石分子筛都发挥出高选择性、高稳定性和可再生使用的特点,使其成为新能源化工装置中不可或缺的重要功能填料和催化材料。通过合理选择沸石结构类型、硅铝比与改性方式,可以针对不同新能源工艺实现定制化设计,从而提升整体装置运行的安全性和经济性。 沸石分子筛的结构特性与吸附分离机理 沸石分子筛在新能源生产中的优异表现,首先源于其特殊的微孔结构